Utilizzo parallelo dei moduli IGBT: massimizzare potenza ed efficienza nelle applicazioni industriali

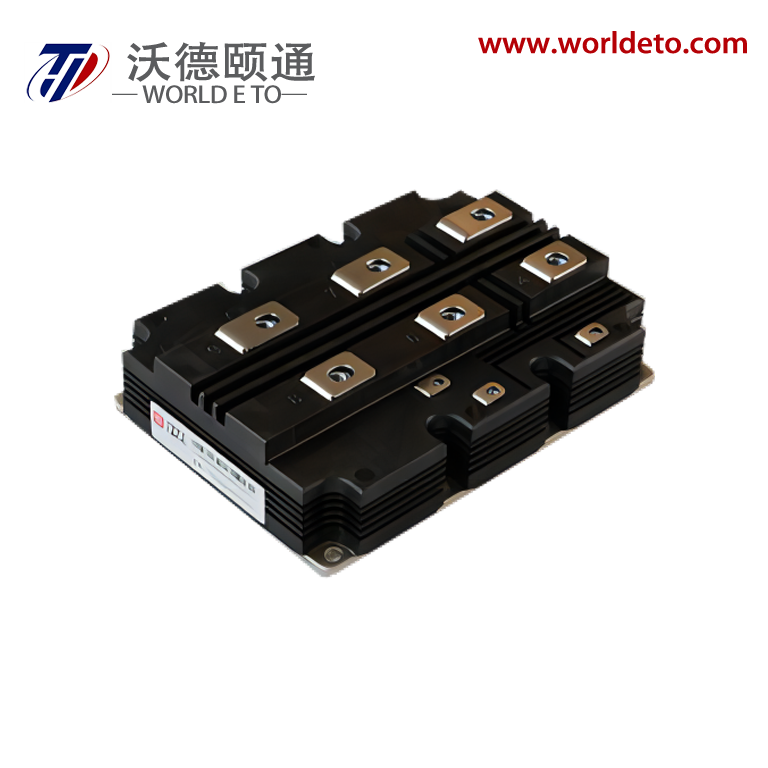

Gli IGBT (Insulated Gate Bipolar Transistors) sono i componenti principali dell'elettronica di potenza moderna, che permettono una conversione efficiente dell'energia in applicazioni industriali che vanno dai gruppi di comando per motori agli inverter per energie rinnovabili. Con l'aumentare delle esigenze industriali in termini di maggiore densità di potenza e affidabilità, un singolo Modulo IGBT spesso non riesce a soddisfare i requisiti di corrente o di tensione di sistemi su larga scala. È in questo contesto che si ricorre all'utilizzo in parallelo di Moduli IGBT diventa critico: collegando più moduli IGBT in parallelo per condividere i carichi di corrente e tensione, gli ingegneri possono aumentare l'output di potenza mantenendo efficienza e affidabilità. Esploriamo come funziona il funzionamento in parallelo dei Moduli IGBT funziona, i suoi benefici, le sfide e le best practice in ambito industriale.

Le basi dei moduli IGBT in parallelo

L'utilizzo in parallelo di moduli IGBT prevede il collegamento di due o più moduli IGBT identici in un circuito, in modo che condividano la stessa tensione ai loro terminali e dividano il carico totale di corrente. Questa configurazione aumenta efficacemente la capacità del sistema di gestire corrente, poiché la corrente totale è la somma delle correnti che attraversano ciascun modulo IGBT in parallelo. Ad esempio, due moduli IGBT da 300A collegati in parallelo possono teoricamente gestire fino a 600A, rendendoli adatti per applicazioni ad alta potenza come azionamenti per motori industriali o inverter connessi alla rete elettrica.

I moduli IGBT sono particolarmente adatti per il funzionamento in parallelo grazie alla loro natura controllata dalla tensione (simile ai MOSFET) e alle solide capacità di condivisione della corrente quando progettati correttamente. A differenza dei BJT (bipolari a giunzione), che sono controllati dalla corrente e soggetti a runaway termico in configurazioni parallele, i moduli IGBT presentano una distribuzione della corrente più stabile, soprattutto se abbinati a driver di gate ottimizzati e a un'adeguata gestione termica. Questa stabilità intrinseca rende i moduli IGBT in parallelo una scelta affidabile per aumentare la potenza nei sistemi industriali.

Principali vantaggi dei moduli IGBT in parallelo nelle applicazioni industriali

L'uso parallelo dei moduli IGBT offre significativi vantaggi che rispondono alle esigenze dei moderni sistemi industriali, in cui potenza, efficienza e affidabilità sono di fondamentale importanza.

Potenza in uscita scalabile

Il principale vantaggio dei moduli IGBT in parallelo è la capacità di scalare la potenza senza dover dipendere da moduli singoli più grandi e costosi. Applicazioni industriali come acciaierie, sistemi di trazione ferroviaria e inverter per turbine eoliche richiedono spesso correnti superiori ai 1000A, ben oltre la capacità dei moduli IGBT di alta potenza (generalmente classificati fino a 600–1200A). Collegando in parallelo 4–6 moduli IGBT, gli ingegneri possono raggiungere correnti di 2000A o superiori, soddisfacendo le esigenze di apparecchiature impegnative. Questa scalabilità consente inoltre una progettazione flessibile del sistema: i produttori possono utilizzare lo stesso modulo IGBT di base in diverse linee di prodotto, regolando semplicemente il numero di unità in parallelo per adattarsi ai requisiti di potenza.

Affidabilità migliorata grazie alla ridondanza

I moduli IGBT paralleli aumentano l'affidabilità del sistema introducendo ridondanza. In applicazioni critiche (ad esempio, apparecchiature mediche o sistemi di alimentazione di emergenza), un guasto a un singolo modulo IGBT può causare l'arresto dell'intero sistema. Utilizzando moduli IGBT paralleli, il carico viene distribuito su più unità, quindi un guasto in un modulo potrebbe non provocare un arresto completo: i moduli rimanenti possono temporaneamente sostenere il carico aggiuntivo mentre l'unità difettosa viene isolata. Questa ridondanza è spesso abbinata a sistemi di monitoraggio che rilevano correnti anomale nei singoli moduli IGBT, attivando azioni protettive (come fusibili) per prevenire guasti a catena.

Efficienza Migliorata Sotto Carichi Elevati

I moduli IGBT sono più efficienti quando operano al 50-80% della loro corrente nominale. L'operazione in parallelo permette a ciascun modulo di funzionare all'interno di questo intervallo ottimale, anche a livelli di potenza totali elevati. Ad esempio, un sistema da 1000A che utilizza due moduli IGBT da 600A in parallelo, fa funzionare ciascun modulo a circa l'83% del carico, più vicino al picco di efficienza rispetto a un singolo modulo da 1200A che funziona a circa l'83% del carico, il quale potrebbe subire perdite di conduzione più elevate. Inoltre, i moduli IGBT in parallelo riducono lo stress termico per unità, permettendo una migliore dissipazione del calore e temperature di giunzione più basse, il che migliora ulteriormente l'efficienza e prolunga la durata.

Sfide nell'Operazione in Parallelo dei Moduli IGBT

Sebbene i moduli IGBT in parallelo offrano benefici significativi, le loro prestazioni dipendono dalla capacità di affrontare alcune sfide chiave, principalmente lo squilibrio di corrente, un problema critico che può portare a surriscaldamento e guasti prematuri.

Squilibrio di Corrente: Cause e Conseguenze

Lo squilibrio di corrente si verifica quando i moduli IGBT in parallelo trasportano quote di corrente totali disuguali, spesso dovuto a:

- Mancata corrispondenza dei parametri: Differenze nella resistenza in conduzione, tensione di soglia o velocità di commutazione tra moduli IGBT (anche dello stesso lotto) possono causare una distribuzione irregolare della corrente.â

- Asimmetria del layout: Induttanza parassita non uniforme nel circuito (ad esempio, differenze nella lunghezza dei cavi o nella resistenza delle piste PCB) genera cadute di tensione diverse, deviando più corrente verso i moduli con impedenza inferiore.â

- Differenze termiche: Raffreddamento non uniforme (ad esempio, dissipatore termico ostruito su un modulo) aumenta la resistenza in conduzione nel modulo più caldo, spostando la corrente verso moduli più freddi, creando un ciclo di feedback che amplifica lo squilibrio.â

Già uno squilibrio di corrente del 10â15% può portare un modulo oltre la sua capacità nominale, aumentando la temperatura della giunzione e riducendo l'affidabilità. In casi estremi, può verificarsi un runaway termico, in cui il surriscaldamento aumenta ulteriormente la resistenza, deviando ancora più corrente verso altri moduli e causando un guasto a catena.â

Soluzioni per il bilanciamento dei moduli IGBT in parallelo

Gli ingegneri utilizzano diverse strategie per garantire l'equilibrio della corrente nei moduli IGBT in parallelo:

- Accurata Selezione dei Moduli: Scegliendo moduli IGBT con tolleranze strette sui parametri (ad esempio, ±5% per la tensione di soglia) si riduce al minimo lo squilibrio intrinseco. I produttori spesso offrono set abbinati di moduli IGBT per applicazioni in parallelo.

- Layout del Circuito Simmetrico: Progettando PCB o sbarre collettrici con lunghezze di traccia, sezioni trasversali e posizionamento dei componenti identici si riducono le differenze di induttanza parassita. Gli strumenti di analisi agli elementi finiti 3D (FEA) aiutano a ottimizzare i layout per la simmetria.

- Condivisione Attiva della Corrente: Implementando loop di retroazione che regolano le tensioni di gate in base alle misurazioni della corrente (ad esempio, utilizzando resistori di shunt o trasformatori di corrente) si bilancia attivamente la corrente tra i moduli. Questo metodo è particolarmente efficace in condizioni dinamiche, come durante gli eventi di commutazione.

- Gestione termica: Il raffreddamento uniforme - mediante dissipatori di calore condivisi, pasta termica distribuita in modo uniforme o sistemi di raffreddamento a liquido - previene lo squilibrio causato dalle temperature. Gli strumenti di simulazione termica garantiscono una distribuzione uniforme del calore su tutti i moduli IGBT in parallelo.

Applicazioni Industriali che Utilizzano Moduli IGBT in Parallelo

I moduli IGBT in parallelo sono fondamentali nei sistemi industriali ad alta potenza, permettendo alte prestazioni e efficienza in applicazioni dove la affidabilità è critica.

Inverter per Energie Rinnovabili

Le fattorie eoliche e solari richiedono inverter per convertire la corrente continua proveniente da turbine o pannelli in corrente alternata per l'integrazione nella rete elettrica. Questi inverter devono spesso gestire correnti di 1500A o superiori, rendendo indispensabili i moduli IGBT in parallelo. Ad esempio, un inverter per turbina eolica da 5MW potrebbe utilizzare 6-8 moduli IGBT in parallelo per raggiungere la capacità di corrente richiesta, garantendo una conversione efficiente dell'energia anche in condizioni variabili del vento. L'operazione in parallelo permette inoltre di avere ridondanza, riducendo i tempi di fermo negli impianti eolici remoti dove la manutenzione è costosa.

Azionamenti motore industriali

I gruppi motore ad alta tensione (utilizzati in impianti per la laminazione dell'acciaio, attrezzature minerarie o pompe di grandi dimensioni) dipendono da moduli IGBT in parallelo per fornire le alte correnti necessarie per l'accelerazione rapida e i carichi pesanti. Un gruppo motore da 10 MW, ad esempio, potrebbe utilizzare 4â6 moduli IGBT in parallelo nella sua fase di conversione, bilanciando la corrente per garantire un funzionamento regolare e prevenire il surriscaldamento. La possibilità di aumentare la potenza utilizzando moduli in parallelo consente inoltre ai produttori di standardizzare un unico progetto di modulo IGBT su più modelli di gruppi motore, riducendo i costi.â

Sistemi di accumulo di energia (ESS)

I sistemi di accumulo energetico a batteria (BESS) utilizzano degli inverter per caricare e scaricare le batterie, richiedendo un'elevata capacità di gestione della corrente durante i picchi di domanda della rete. I moduli IGBT in parallelo permettono a questi inverter di gestire le forti correnti coinvolte nella ricarica rapida, mentre la loro efficienza riduce al minimo le perdite di energia durante la conversione. Nei sistemi di accumulo di grandi dimensioni (utility-scale ESS), i moduli IGBT in parallelo forniscono anche ridondanza, assicurando il funzionamento del sistema anche in caso di guasto di un modulo, un aspetto fondamentale per la stabilità della rete.

Domande frequenti: Utilizzo in parallelo di moduli IGBT

Perché la distribuzione equilibrata della corrente è così importante nei moduli IGBT in parallelo?

Il bilanciamento delle correnti impedisce ai singoli moduli IGBT di superare i loro limiti nominali di corrente, cosa che causerebbe surriscaldamento, ridotta efficienza e possibili guasti. Anche piccole squilibratezze (10–15%) possono ridurre la vita utile, rendendo essenziale il bilanciamento per un funzionamento affidabile.

È possibile collegare in parallelo moduli IGBT di tipi o marche diversi?

Non è consigliato. Le differenze nei parametri elettrici (tensione di soglia, velocità di commutazione) e nelle caratteristiche termiche tra marche/modelli aggravano lo squilibrio di corrente. È preferibile utilizzare moduli IGBT identici e abbinati dello stesso lotto.

Quanti moduli IGBT possono essere collegati in parallelo in un singolo sistema?

Il numero dipende dai applicazione requisiti e dai vincoli di progetto, ma i sistemi utilizzano tipicamente da 2 a 12 moduli in parallelo. Superando i 12 moduli, diventa difficile mantenere la simmetria nel layout e nel raffreddamento, aumentando il rischio di squilibrio. Sistemi avanzati di condivisione attiva della corrente possono estendere questo limite in applicazioni specializzate.

L'operazione in parallelo influisce sulla velocità di commutazione dei moduli IGBT?

Sì, ma con un'adeguata progettazione, l'impatto è minimo. L'induttanza parassita delle connessioni in parallelo può rallentare la commutazione, ma layout simmetrici e sbarre collettrici a bassa induttanza riducono questo effetto. I driver di gate attivi possono inoltre regolare i tempi di commutazione per garantire che tutti i moduli commutino in sincronia.

Quale manutenzione è necessaria per i sistemi con moduli IGBT paralleli?

I controlli regolari includono la verifica dell'integrità della pasta termica, l'ispezione dei dissipatori di calore per individuare polvere/detriti e il monitoraggio del bilanciamento della corrente tramite sensori integrati. Anche test periodici (utilizzando oscilloscopi) per verificare eventuali disallineamenti nell'attivazione possono contribuire a prevenire problemi prima che peggiorino.

Indice

- Utilizzo parallelo dei moduli IGBT: massimizzare potenza ed efficienza nelle applicazioni industriali

- Principali vantaggi dei moduli IGBT in parallelo nelle applicazioni industriali

- Sfide nell'Operazione in Parallelo dei Moduli IGBT

- Applicazioni Industriali che Utilizzano Moduli IGBT in Parallelo

-

Domande frequenti: Utilizzo in parallelo di moduli IGBT

- Perché la distribuzione equilibrata della corrente è così importante nei moduli IGBT in parallelo?

- È possibile collegare in parallelo moduli IGBT di tipi o marche diversi?

- Quanti moduli IGBT possono essere collegati in parallelo in un singolo sistema?

- L'operazione in parallelo influisce sulla velocità di commutazione dei moduli IGBT?

- Quale manutenzione è necessaria per i sistemi con moduli IGBT paralleli?