Moduli IGBT nelle Macchine per Saldatura Elettrica: Come Migliorano Efficienza e Stabilità

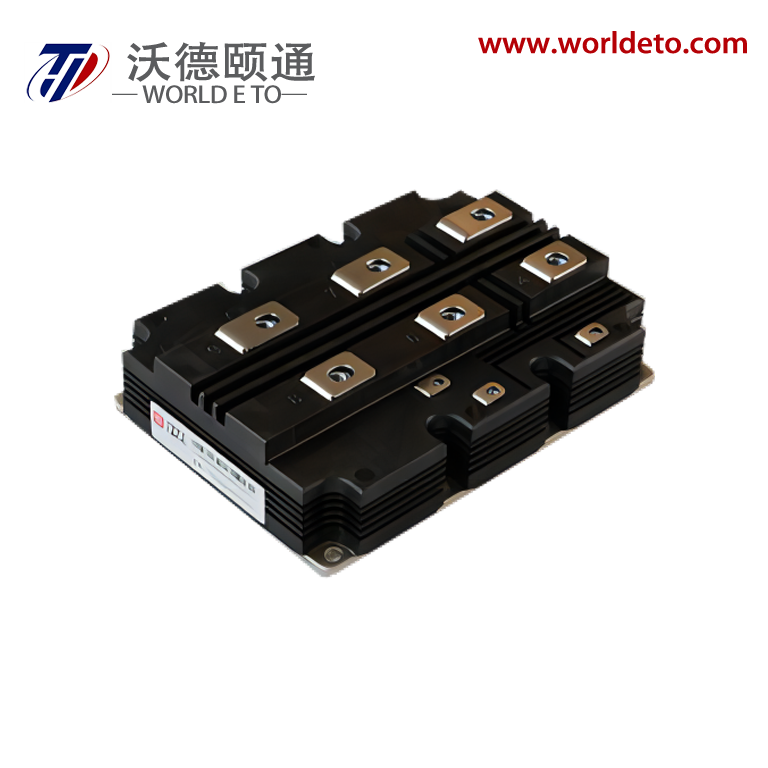

Le macchine per la saldatura elettrica rappresentano il pilastro fondamentale di produzione, costruzione e lavorazione dei metalli, affidandosi a un preciso controllo dell'energia per fondere e unire i metalli. Con l'aumentare delle richieste di maggiore precisione, efficienza energetica e portabilità, la tecnologia alla base di queste macchine si è evoluta in modo significativo. Al centro delle moderne macchine per la saldatura si trova un componente critico: Moduli IGBT . I transistor bipolari con gate isolato (IGBT) hanno sostituito tecnologie più datate come i tiristori (SCR) e i MOSFET, rivoluzionando le prestazioni delle macchine da saldatura. I moduli IGBT nelle macchine elettriche per la saldatura offrono tempi di risposta più rapidi, maggiore efficienza energetica e una stabilità superiore, rendendoli indispensabili sia nei piccoli laboratori che nelle grandi strutture industriali. Esaminiamo come i moduli IGBT trasformano le prestazioni di saldatura e perché sono diventati lo standard nelle macchine moderne.â

Il Ruolo dei Moduli IGBT nelle Macchine per la Saldatura Elettrica

Le macchine elettriche per la saldatura convertono la corrente alternata della rete in corrente continua o alternata controllata per l'arco di saldatura. Questa conversione richiede interruttori elettronici in grado di gestire correnti e tensioni elevate, regolando dinamicamente l'uscita per mantenere la stabilità dell'arco. I moduli IGBT si distinguono in questo ruolo: uniscono la capacità di gestione di correnti elevate propria dei transistor bipolari alla velocità di commutazione dei MOSFET, rendendoli ideali per gli aggiustamenti rapidi e precisi richiesti nella saldatura.â

In una macchina per saldatura, Moduli IGBT fungono da "custodi" del flusso di energia. Quando il saldatore inizia un arco, i moduli si attivano e disattivano a frequenze elevate (tipicamente 10â100 kHz), regolando la corrente per adattarla ai parametri desiderati di saldatura (ad esempio, amperaggio, tensione, frequenza di impulso). Questo rapido alternarsi permette di regolare con precisione l'arco, garantendo un apporto di calore costante e prevenendo oscillazioni che potrebbero indebolire la saldatura. A differenza delle tecnologie più datate, che faticano ad effettuare regolazioni rapide, i moduli IGBT rispondono in microsecondi, risultando fondamentali per mantenere la stabilità anche in condizioni difficili di saldatura.â

Miglioramento dell'efficienza: come i moduli IGBT riducono lo spreco di energia

L'efficienza energetica è un vantaggio chiave dei moduli IGBT nelle macchine da saldatura elettriche, influenzando direttamente i costi operativi e l'impronta ambientale. Le macchine da saldatura tradizionali che utilizzano tiristori (SCR) hanno un'efficienza del 60â70%, sprecando una notevole quantità di energia sotto forma di calore. I moduli IGBT, al contrario, aumentano l'efficienza all'85â95%, grazie alle loro caratteristiche di commutazione uniche.â

Basse perdite di conduzione e commutazione

I moduli IGBT riducono due tipi di perdite energetiche:â

- Perdite per conduzione: durante il passaggio della corrente, i moduli IGBT presentano una bassa resistenza in conduzione, riducendo la caduta di tensione attraverso il dispositivo. Ciò significa che viene sprecata meno energia sotto forma di calore rispetto agli SCR, che hanno cadute di tensione dirette più elevate.â

- Perdite per commutazione: i moduli IGBT si accendono e si spengono molto più rapidamente rispetto agli SCR (microsecondi contro millisecondi), riducendo l'energia persa durante le transizioni. Questo aspetto è fondamentale nella saldatura, dove è necessaria una commutazione frequente per regolare l'intensità dell'arco.â

Ad esempio, una macchina da saldatura basata su IGBT da 300A consuma fino al 30% in meno di elettricità rispetto a una macchina SCR equivalente durante un ciclo di saldatura di 1 ora. Nel tempo, questo si traduce in significativi risparmi sui costi, in particolare in ambienti industriali con elevati volumi di saldatura.â

Conversione dell'energia ottimizzata

Le macchine per la saldatura spesso funzionano con carichi variabili, che vanno saldature leggere a bassa intensità fino a saldature strutturali ad alta intensità. I moduli IGBT si adattano perfettamente a queste variazioni, convertendo l'energia in ingresso in corrente di saldatura con sprechi minimi. La loro capacità di funzionare a frequenze elevate consente inoltre l'uso di trasformatori e filtri più piccoli e leggeri all'interno della macchina, riducendo le perdite complessive di energia nel sistema. Questo design compatto non solo migliora l'efficienza, ma rende le macchine per la saldatura basate su IGBT anche più portatili, un vantaggio per i lavori di costruzione in loco o per le riparazioni mobili.â

Maggiore stabilità: prestazioni costanti nella saldatura

La stabilità è fondamentale nella saldatura, dove anche piccole fluttuazioni di corrente o tensione possono causare difetti come porosità, schizzi o formazione irregolare del cordone. I moduli IGBT migliorano la stabilità grazie a un controllo preciso e una risposta rapida, assicurando che l'arco rimanga costante indipendentemente dalle variabili esterne (ad esempio, spessore del materiale, velocità dell'elettrodo).

Controllo preciso dell'arco

L'elevata frequenza di commutazione dei moduli IGBT (10–100 kHz) permette un controllo più fine dell'arco di saldatura. Ad esempio, nella saldatura a impulsi – una tecnica utilizzata per materiali sottili o saldature decorative – i moduli IGBT possono modulare la corrente tra livelli alti e bassi a intervalli precisi, evitando la bruciatura e garantendo al contempo una forte fusione. Un livello di controllo del genere non è possibile con i tiristori (SCR), la cui commutazione è troppo lenta per generare impulsi così rapidi.

I moduli IGBT permettono anche sistemi di controllo adattivi nelle moderne macchine da saldatura. I sensori rilevano variazioni nella lunghezza dell'arco o nella resistenza del materiale, e i moduli regolano la corrente entro microsecondi per compensare. Questa capacità "autocorrettiva" garantisce che l'arco rimanga stabile anche se la mano del saldatore trema o l'elettrodo si sposta leggermente, riducendo il livello di abilità richiesto per produrre saldature di alta qualità.

Protezione contro i guasti

Gli ambienti di saldatura sono difficili, con rischi di cortocircuiti, sovracorrenti o surriscaldamento. I moduli IGBT integrano funzioni di protezione incorporate, come lo spegnimento in caso di sovracorrente, il monitoraggio termico e il blocco della tensione, che proteggono sia il modulo che la macchina da saldatura. Ad esempio, se si verifica un cortocircuito (ad esempio, l'elettrodo tocca inaspettatamente il pezzo da lavorare), il Modulo IGBT può interrompere la corrente in microsecondi, evitando danni alla macchina o infortuni all'operatore.

Questa tolleranza ai guasti è molto superiore rispetto a quella delle macchine basate su SCR, che dipendono da fusibili o relè esterni con tempi di reazione più lenti, aumentando il rischio di guasti ai componenti. Prevenendo i guasti a catena, i moduli IGBT prolungano la durata delle macchine da saldatura e riducono i tempi di fermo per la manutenzione.

Moduli IGBT vs. Tecnologie tradizionali nelle macchine da saldatura

Per comprendere l'impatto dei moduli IGBT, è utile confrontarli con tecnologie più datate come SCR e MOSFET, che erano predominanti nelle macchine da saldatura prima dell'avvento degli IGBT.

IGBT vs. SCR (Thyristor)

Gli SCR un tempo erano lo standard nelle macchine da saldatura grazie alla loro capacità di gestire correnti elevate. Tuttavia, presentano limiti critici:

- Commutazione lenta: gli SCR si attivano con un impulso sulla gate, ma non possono essere disattivati volontariamente – dipendono dal passaggio a zero della tensione CA, rendendoli inadatti alla saldatura in CC o ad aggiustamenti rapidi della corrente.

- Bassa efficienza: le maggiori perdite di conduzione fanno sì che le macchine con SCR generino più calore e consumino più energia.

- Design Ingombrante: I SCR richiedono grandi dissipatori di calore e trasformatori, rendendo le macchine più pesanti e meno portatili.

I moduli IGBT superano questi problemi grazie a un'interruzione rapida, maggiore efficienza e dimensioni compatte, rendendoli ideali per le moderne macchine da saldatura a corrente continua e a impulsi.

IGBT vs. MOSFET

I MOSFET offrono un'interruzione rapida ma incontrano difficoltà con correnti elevate: la loro resistenza in conduzione aumenta notevolmente per correnti superiori ai 100A, causando un surriscaldamento eccessivo. Al contrario, i moduli IGBT gestiscono correnti elevate (fino a 1200A nei modelli industriali) con bassa resistenza, combinando il meglio della velocità dei MOSFET e della capacità di corrente dei transistor bipolari. Questo li rende più adatti per applicazioni di saldatura impegnative, come la fabbricazione industriale di acciaio.

Applicazioni: Dove i Moduli IGBT Eccellono Nella Saldatura

I moduli IGBT sono abbastanza versatili da migliorare le prestazioni in tutti i tipi di macchine per la saldatura elettrica, dai piccoli modelli per hobbisti ai grandi sistemi industriali.

Saldatrici MIG/MAG

La saldatura Metal Inert Gas (MIG) e Metal Active Gas (MAG) utilizza un elettrodo filo continuo e un gas di protezione. I moduli IGBT in queste macchine controllano con precisione la velocità di avanzamento del filo e la tensione dell'arco, garantendo una fusione uniforme del filo e una minima quantità di schizzi. La loro rapida risposta è particolarmente utile per la saldatura di materiali sottili (ad esempio, pannelli della carrozzeria automobilistica), dove anche piccole fluttuazioni di corrente possono causare bruciature.â

Macchine per saldatura TIG

La saldatura Tungsten Inert Gas (TIG) richiede un'eccezionale stabilità dell'arco per saldature pulite e precise (ad esempio, nell'aerospaziale o nella gioielleria). I moduli IGBT permettono regolazioni a livello di microsecondi dell'arco in corrente continua o alternata, mantenendo un apporto termico costante anche durante la saldatura di leghe sensibili al calore come l'alluminio o il titanio. La saldatura TIG a impulsi, che riduce l'apporto termico alternando correnti alte e basse, è possibile soltanto grazie al rapido commutamento dei moduli IGBT.â

Macchine per saldatura ad arco

La saldatura con elettrodo rivestito (Stick o Shielded Metal Arc) utilizza un elettrodo consumabile ricoperto di flux. I moduli IGBT in queste macchine stabilizzano l'arco durante il cambio dell'elettrodo e prevengono l'"incollamento" riducendo rapidamente la corrente se l'elettrodo tocca il pezzo da saldare. Questo rende la saldatura Stick più facile per i principianti e più affidabile in ambienti difficili (ad esempio cantieri edili).

Cabine di saldatura robotiche industriali

I robot per la saldatura automatizzata richiedono prestazioni costanti e ripetibili. I moduli IGBT nelle macchine per saldatura robotizzata assicurano che ogni saldatura corrisponda ai parametri programmati, anche su centinaia di cicli. La loro integrazione con sistemi di controllo digitale permette aggiustamenti in tempo reale basati sul feedback dei sensori (ad esempio monitoraggio della lunghezza dell'arco), garantendo saldature perfette nella produzione di massa (ad esempio linee di assemblaggio automobilistico).

Domande frequenti: moduli IGBT nelle macchine per saldatura elettrica

Perché i moduli IGBT sono migliori per le macchine per saldatura portatili?

I moduli IGBT sono più piccoli e più efficienti rispetto agli SCR, permettendo ai produttori di costruire macchine più leggere e compatte che offrono comunque una potenza elevata. La ridotta generazione di calore diminuisce inoltre la necessità di dissipatori di grandi dimensioni, rendendoli ideali per saldatura in loco o mobile.

Come i moduli IGBT migliorano la qualità della saldatura?

Grazie alla possibilità di controllare con precisione la corrente e di effettuare regolazioni rapide, i moduli IGBT mantengono un arco stabile, riducendo schizzi, porosità e formazione irregolare del cordone. Questo produce saldature più resistenti e pulite, che soddisfano rigorosi standard del settore (ad esempio certificazioni AWS o ISO).

Qual è la durata tipica dei moduli IGBT nelle macchine per saldatura?

Con una corretta manutenzione (ad esempio dissipatori puliti, raffreddamento adeguato), i moduli IGBT possono durare 5–10 anni nell'uso industriale. Questo periodo è più lungo rispetto agli SCR, che si degradano più rapidamente a causa delle temperature operative più elevate.

Le macchine per saldatura basate su IGBT possono lavorare tutti i tipi di metalli?

Sì. La capacità dei moduli IGBT di regolare corrente, tensione e frequenza d'impulso li rende adatti alla saldatura di acciaio, alluminio, rame e leghe. Essi si distinguono sia con materiali sottili che spessi, da lamiere di 0,5 mm a acciaio strutturale di 50 mm.

Come faccio a sapere se un modulo IGBT nella mia macchina per saldare è difettoso?

I segnali includono instabilità dell'arco inconsistente, interventi frequenti di protezione (dovuti all'attivazione delle funzioni di sicurezza), eccessivo riscaldamento della macchina o danni visibili (ad esempio, segni di bruciature sul modulo). La sostituzione tempestiva è fondamentale per evitare ulteriori danni.

Indice

- Moduli IGBT nelle Macchine per Saldatura Elettrica: Come Migliorano Efficienza e Stabilità

- Il Ruolo dei Moduli IGBT nelle Macchine per la Saldatura Elettrica

- Miglioramento dell'efficienza: come i moduli IGBT riducono lo spreco di energia

- Moduli IGBT vs. Tecnologie tradizionali nelle macchine da saldatura

- Applicazioni: Dove i Moduli IGBT Eccellono Nella Saldatura

-

Domande frequenti: moduli IGBT nelle macchine per saldatura elettrica

- Perché i moduli IGBT sono migliori per le macchine per saldatura portatili?

- Come i moduli IGBT migliorano la qualità della saldatura?

- Qual è la durata tipica dei moduli IGBT nelle macchine per saldatura?

- Le macchine per saldatura basate su IGBT possono lavorare tutti i tipi di metalli?

- Come faccio a sapere se un modulo IGBT nella mia macchina per saldare è difettoso?