Le rôle des modules IGBT dans les systèmes industriels de puissance

Importance des modules IGBT dans les applications industrielles modernes

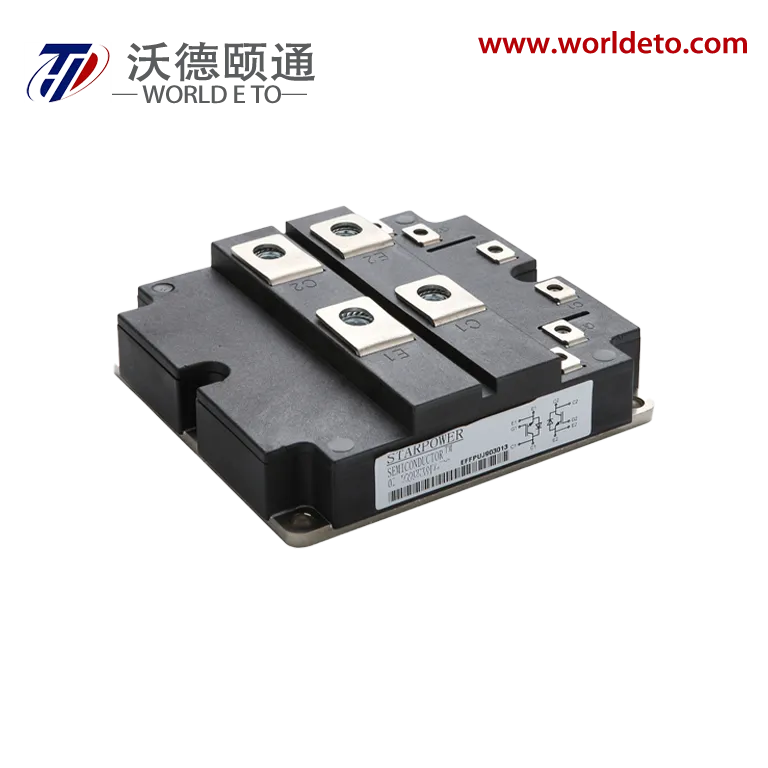

Les modules IGBT, ou transistors bipolaires à grille isolée, jouent un rôle clé dans les systèmes industriels modernes de puissance, car ils rendent la conversion et la gestion de l'énergie beaucoup plus efficaces. Ce qui rend ces composants particulièrement précieux, c'est leur capacité à améliorer la fiabilité des systèmes grâce à des vitesses de commutation rapides tout en réduisant les pertes de puissance. Cela se traduit par une meilleure efficacité énergétique globale. On les retrouve en action dans divers environnements industriels, notamment les variateurs de vitesse, les installations solaires et éoliennes, ainsi que dans les systèmes d'alimentation de secours connus sous le nom d'onduleurs (UPS). Prenons spécifiquement les variateurs de vitesse. Grâce à leur action de commutation rapide combinée à des pertes de conduction minimales, les opérateurs bénéficient d'un contrôle précis des opérations et d'une réduction de l'échauffement des équipements. Cela prolonge non seulement la durée de vie des machines, mais maintient également des niveaux de performance élevés et constants dans le temps.

Les données sectorielles montrent que les modules IGBT jouent un rôle essentiel dans le développement des technologies durables. Ils permettent une conversion efficace de l'énergie, ce qui rend possible l'utilisation concrète des sources renouvelables telles que les parcs éoliens et les panneaux solaires. Lorsque les pertes énergétiques sont réduites pendant ces conversions, cela nous rapproche tous d'un système énergétique mondial plus propre. Nous observons ce phénomène à l'œuvre dans de nombreux domaines différents actuellement, allant des industries traditionnelles aux nouveaux marchés qui émergent. Il n'est donc pas étonnant que les modules IGBT soient devenus si centraux dans l'évolution actuelle de la production énergétique et de la fabrication moderne.

Avantages de la configuration en parallèle des modules IGBT

Augmentation de la capacité électrique avec des modules IGBT en parallèle

Lorsque les modules IGBT sont configurés en parallèle, ils augmentent considérablement la capacité de gestion de puissance des systèmes industriels, permettant à ces systèmes de supporter des charges plus importantes sans difficulté. Si un module tombe en panne pour une raison quelconque, les autres continuent simplement de fonctionner normalement, évitant ainsi toute interruption majeure des opérations. D'après ce que nous avons observé en pratique, la répartition de la charge entre plusieurs modules exerce en réalité moins de contrainte sur chacun individuellement, ce qui signifie qu'ils ont tendance à durer plus longtemps avant d'être remplacés. Les usines de fabrication et les installations de traitement bénéficient vraiment de cette configuration, car leur équipement nécessite une alimentation électrique constante avec un temps d'arrêt minimal. Ces industries ne peuvent pas se permettre d'interruption d'alimentation pendant les cycles de production, donc la présence de modules redondants fait toute la différence pour assurer un fonctionnement continu et sans accroc jour après jour.

Amélioration de l'efficacité grâce à la distribution de charge

Les modules IGBT parallèles assurent une répartition très efficace des charges électriques de manière uniforme sur plusieurs unités. Cela permet d'éviter les points chauds pouvant entraîner des défaillances des modules ou l'arrêt du système. Lorsque les charges sont correctement réparties entre les modules, chacun d'eux reste plus frais et fonctionne mieux avec le temps, ce qui signifie que l'ensemble du système fonctionne plus efficacement. Des tests grandeur nature ont montré que ces configurations équilibrées pouvaient réduire les coûts énergétiques d'environ 15 % dans les grandes usines de fabrication. Pour les responsables d'usine souhaitant réaliser des économies sans compromettre les normes environnementales, ce type de gestion des charges constitue une solution judicieuse sur le plan commercial. Cela permet de maintenir un fonctionnement fluide au quotidien, sans engendrer de frais électriques excessifs.

Fonctionnement des modules IGBT en parallèle : principes et mise en œuvre

Techniques de répartition de charge et d'équilibrage de courant

Pour que les modules IGBT parallèles fonctionnent de manière optimale, ils nécessitent de bonnes techniques de partage de charge et d'équilibrage du courant. Les principales approches utilisées à cet effet sont ce que nous appelons les méthodes d'équilibrage actif et passif. Celles-ci permettent de répartir le courant afin qu'il ne se concentre pas excessivement dans un seul module. Lorsque la charge est correctement partagée, aucune partie n'est surchargée, ce qui réduit l'usure prématurée des différents composants. Les systèmes fonctionnant avec un meilleur partage de charge offrent généralement une performance globale supérieure d'environ 10 pour cent. Une mise en œuvre correcte est cruciale pour assurer la fiabilité des systèmes à haute puissance et prolonger leur durée de vie, tout en réduisant les besoins fréquents de maintenance.

Synchronisation de tension et optimisation des résistances de grille

Synchroniser les niveaux de tension entre les modules IGBT en parallèle permet de maintenir la stabilité globale du système et d'éviter ces oscillations gênantes. En ce qui concerne les résistances de grille, le choix de leurs valeurs a une grande influence sur l'efficacité avec laquelle chaque IGBT s'allume et s'éteint. Sélectionner la résistance appropriée ne réduit pas seulement les pertes énergétiques durant les commutations, mais rend également le fonctionnement quotidien beaucoup plus fluide. D'après nos observations pratiques, un réglage précis de ces valeurs résistives s'avère très rentable en termes de durée de vie prolongée des systèmes entre pannes et en facilitant la résolution des problèmes. Plus ces composants sont bien conçus, plus l'ensemble du système est efficace, ce qui signifie moins d'arrêts imprévus et des ingénieurs plus satisfaits lors de l'installation des modules IGBT. Une conception électrique de qualité est donc essentielle lorsqu'on travaille avec ces modules de puissance.

Gestion thermique dans les systèmes IGBT en parallèle

Une bonne gestion thermique est essentielle pour assurer le bon fonctionnement à long terme des configurations parallèles d'IGBT. En matière de solutions, l'utilisation de bons dissipateurs thermiques, de méthodes de refroidissement actif et des contrôles réguliers de température permet vraiment d'éviter la surchauffe des modules. Des études ont démontré que lorsque les entreprises assurent correctement la gestion thermique, elles parviennent à maintenir des températures d'exploitation sûres et peuvent observer une amélioration d'environ 20 % de l'efficacité du système. Mais cela ne vise pas uniquement à prolonger la durée de vie des composants. Ces pratiques garantissent un fonctionnement continu sans arrêts inattendus, ce qui réduit les temps d'arrêt et améliore la conformité aux normes de sécurité dans les usines et les installations où ces systèmes sont utilisés quotidiennement.

Applications des Modules IGBT Parallèles dans les Environnements Industriels

Réseaux Électriques à Haut Débit et Systèmes d'Énergie Renouvelable

Les modules IGBT parallèles sont devenus des composants essentiels pour connecter les systèmes d'énergie renouvelable au réseau électrique national, tout en maintenant la stabilité du système et en améliorant l'efficacité globale. Ces modules permettent de convertir l'électricité produite par les panneaux solaires et les éoliennes en une alimentation stable, évitant ainsi les pics ou chutes de tension dans le réseau. Alors que les pays du monde entier s'orientent davantage vers des alternatives énergétiques propres, cette flexibilité s'avère de plus en plus cruciale pour une infrastructure moderne. Selon des ingénieurs travaillant sur le terrain, de nombreuses compagnies électriques dépendent fortement de ces dispositifs semi-conducteurs pour maintenir le bon fonctionnement de leurs réseaux, malgré les variations climatiques et les niveaux de production variables provenant des différentes installations d'énergie verte dispersées dans diverses régions géographiques.

Actionneurs moteurs industriels et onduleurs à haute puissance

Pour les variateurs industriels de moteurs soumis à des charges lourdes, les modules IGBT parallèles jouent un rôle clé dans la gestion des forts courants, ce qui permet finalement un fonctionnement plus fluide et plus efficace des opérations. Ces modules travaillent également en étroite collaboration avec des onduleurs haute puissance qui convertissent efficacement le courant continu (DC) en courant alternatif (AC) dans de nombreux environnements de fabrication différents. Lorsque des entreprises installent ce type de modules, elles constatent généralement une économie d'énergie située entre 10 % et 30 %, selon le type d'application industrielle dont il est question, ce qui conduit naturellement à de meilleurs résultats globaux de productivité. application à l’avenir, il semble clair que l'adoption de la technologie IGBT continuera de croître dans les usines et les sites de production à travers le monde, car les fabricants recherchent activement des moyens de réduire leurs coûts tout en maintenant des normes de performance élevées.

Défis liés au déploiement des modules IGBT en parallèle

Gestion des déséquilibres de courant et des risques d'oscillation

Le déséquilibre de courant reste l'un des plus gros problèmes lorsqu'on travaille avec des modules IGBT en parallèle, car il réduit considérablement l'efficacité et la fiabilité. Des études indiquent que, si rien n'est fait, ces déséquilibres pourraient entraîner une baisse de performance d'environ 25 %, ce qui n'est pas négligeable dans les applications industrielles. Pour pallier ce problème, les ingénieurs doivent mettre en œuvre des systèmes de contrôle à rétroaction solides permettant d'éviter ces oscillations gênantes pendant le fonctionnement normal. Une surveillance régulière associée à de bonnes pratiques de diagnostic fait toute la différence. La plupart des techniciens expérimentés vous diront que des inspections hebdomadaires du système, combinées à l'utilisation d'outils de diagnostic intelligents, rendent les modules IGBT en parallèle bien plus fiables et protègent efficacement contre ces problèmes d'oscillation qui peuvent tout faire s'arrêter brusquement.

Stratégies d'atténuation du stress thermique

Éliminer les contraintes thermiques est essentiel pour prolonger la durée de vie et améliorer les performances globales des modules IGBT parallèles. Les méthodes de refroidissement, telles que l'utilisation de ventilateurs de circulation d'air ou de systèmes à refroidissement liquide, jouent un rôle clé dans le maintien d'une température appropriée à l'intérieur de ces modules. Des études montrent qu'une mauvaise gestion thermique peut effectivement augmenter les défaillances des modules de plus de 30 %, ce qui rend la maîtrise de la chaleur particulièrement importante pour les professionnels utilisant cette technologie. Les entreprises qui investissent dans des solutions de refroidissement plus performantes constatent généralement une amélioration des performances de leurs équipements, ainsi qu'une réduction des coûts liés à l'entretien à long terme. Au-delà de la simple prévention des dommages dus à l'accumulation de chaleur, une bonne gestion thermique permet de maintenir une efficacité opérationnelle sur le long terme. Lorsque les entreprises adoptent ces méthodes de refroidissement, elles constatent que leurs modules IGBT font preuve d'une bien meilleure fiabilité dans diverses situations industrielles, avec moins de risques de pannes inattendues.

Conclusion – Points clés à considérer pour optimiser l'utilisation des modules IGBT parallèles dans l'industrie

Pour tirer le meilleur parti des modules IGBT en parallèle, il convient de prêter attention à plusieurs aspects critiques. La gestion du déséquilibre de courant arrive en tête de liste des priorités, suivie de près par la réduction des risques d'oscillation pouvant destabiliser l'ensemble du système. La contrainte thermique constitue une autre préoccupation majeure pour la stabilité à long terme. Lorsque les fabricants mettent en œuvre des systèmes de contrôle sophistiqués associés à des solutions de refroidissement adaptées, ils améliorent non seulement la fiabilité, mais aussi la durée de vie des modules. Les installations industrielles en bénéficient grandement, puisque le fonctionnement stable se traduit directement par une réduction des temps d'arrêt et des coûts de maintenance sur leurs lignes de production.

Questions fréquemment posées

À quoi servent principalement les modules IGBT dans les systèmes industriels ?

Les modules IGBT sont principalement utilisés pour une conversion et une gestion efficaces de l'énergie dans les systèmes industriels, y compris dans des applications telles que les entraînements moteurs, les systèmes d'énergie renouvelable et les SAI.

Comment les modules IGBT parallèles améliorent-ils l'efficacité ?

Les modules IGBT parallèles améliorent l'efficacité en augmentant la capacité de puissance, en assurant des solutions de puissance fiables et en distribuant optimalement les charges pour réduire les risques de surchauffe et d'échec des composants.

Quels sont les principaux défis liés au déploiement de modules IGBT parallèles ?

Les principaux défis incluent la gestion du déséquilibre actuel et des risques de oscillation, ainsi que l'atténuation du stress thermique pour prolonger la durée de vie des modules.

Table des Matières

- Le rôle des modules IGBT dans les systèmes industriels de puissance

- Avantages de la configuration en parallèle des modules IGBT

- Fonctionnement des modules IGBT en parallèle : principes et mise en œuvre

- Applications des Modules IGBT Parallèles dans les Environnements Industriels

- Défis liés au déploiement des modules IGBT en parallèle

- Conclusion – Points clés à considérer pour optimiser l'utilisation des modules IGBT parallèles dans l'industrie

- Questions fréquemment posées