Introduction aux modules IGBT dans les machines à souder électriques

Quels sont les modules IGBT?

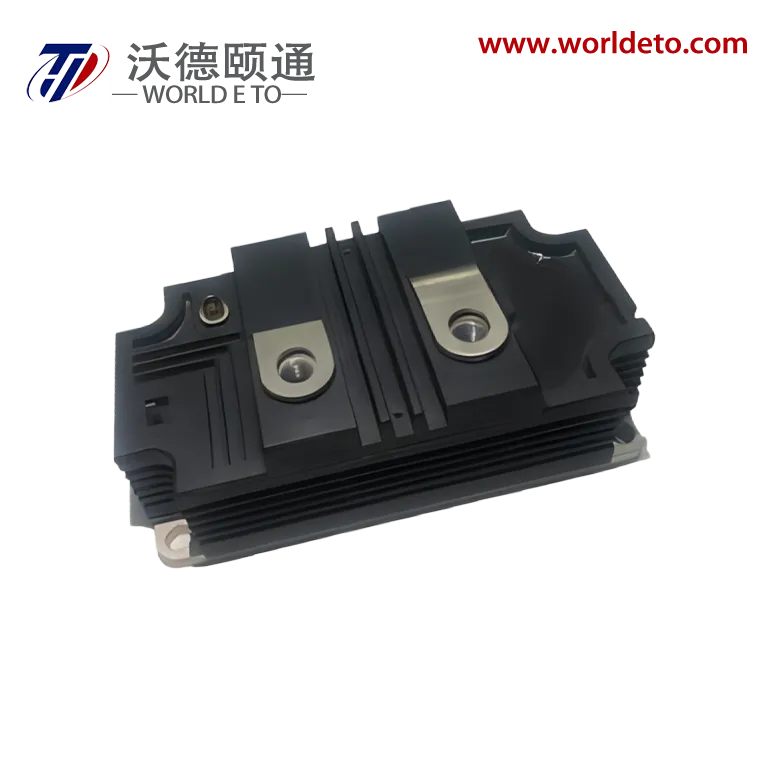

Les modules IGBT, acronyme d'Insulated Gate Bipolar Transistors, combinent les caractéristiques des MOSFET et des BJT afin d'offrir de meilleures performances de commutation électrique. Ils jouent un rôle important dans les équipements modernes de soudage électrique, où un contrôle précis durant le processus de soudage est essentiel. Ce qui rend ces modules si importants, c'est leur capacité à gérer de grandes quantités de courant et de tension sans subir de défaillance. C'est pourquoi de nombreux fabricants s'appuient sur eux pour des tâches industrielles de soudage nécessitant à la fois précision et efficacité. Les améliorations apportées par la technologie IGBT permettent aux soudeurs de travailler plus rapidement tout en obtenant des résultats satisfaisants, ce qui a conduit à l'intégration de ces composants comme standard dans la plupart des installations de soudage actuelles.

L'évolution de la technologie des machines à souder

La technologie de soudage a parcouru un long chemin depuis ces méthodes traditionnelles que nous connaissons tous et que nous apprécions. Les commandes numériques dominent désormais le marché, principalement grâce aux progrès réalisés dans les technologies des semi-conducteurs au cours des dernières années. Les modules IGBT se distinguent particulièrement ici comme des éléments révolutionnaires, propulsant véritablement le soudage vers une nouvelle ère d'efficacité et de fiabilité. En regardant en arrière l'évolution constatée, il est clair que la plupart des installations modernes de soudage industriel s'appuient aujourd'hui sur des modules IGBT. Pourquoi cela ? Parce qu'ils permettent aux opérateurs d'automatiser davantage les processus tout en exerçant un contrôle beaucoup plus précis sur la qualité du soudage. Les usines de divers secteurs manufacturiers ont constaté des améliorations considérables en matière de vitesse et de régularité de production depuis le passage à ces modules. L'objectif global est de garantir que chaque soudure respecte précisément les spécifications requises, ce qui permet d'économiser de l'argent et de réduire les déchets à long terme.

Pourquoi les modules IGBT sont cruciaux pour le soudage moderne

Les modules IGBT deviennent de plus en plus importants dans le soudage moderne, car ils améliorent l'efficacité du processus grâce à des vitesses de commutation plus rapides et une meilleure précision de contrôle. Ces modules réduisent également les coûts d'exploitation puisqu'ils économisent de l'énergie et diminuent les temps d'arrêt du matériel grâce à leurs performances fiables. Selon les données du secteur, lorsque les soudeurs passent à la technologie IGBT, la consommation d'énergie diminue d'environ 30 %, ce qui rend ces modules à la fois écologiques et économiques pour les ateliers souhaitant se moderniser. De nombreux fabricants intègrent désormais des systèmes IGBT dans leurs installations de soudage, dans le cadre de démarches plus larges visant à réduire le gaspillage énergétique et l'empreinte carbone sur les lignes de production.

Comment les modules IGBT améliorent l'efficacité de la soudure

Fréquence de commutation élevée pour une perte d'énergie réduite

Les modules IGBT possèdent des fréquences de commutation très élevées, atteignant souvent plusieurs milliers de cycles par seconde. Cela réduit en réalité les pertes énergétiques pendant leur fonctionnement. La rapidité des commutations permet aux soudeurs d'obtenir des réactions plus rapides et un meilleur contrôle durant leur travail, ce qui rend l'ensemble du processus plus fluide. Certaines études indiquent que le remplacement d'anciennes technologies par des IGBT peut réduire les pertes d'énergie d'environ moitié par rapport aux technologies antérieures. Pour les entreprises soucieuses de durabilité, cela a une grande importance, car cela signifie gaspiller moins d'énergie et obtenir une meilleure productivité dans les tâches réelles de soudage, plutôt que de simplement chauffer l'air autour de l'équipement.

Contrôle précis du courant de soudage

Les modules IGBT offrent un bien meilleur contrôle du courant de soudage, ce qui rend possible l'adaptation à différents types de travaux de soudage et aux matériaux utilisés. Un meilleur contrôle signifie des soudures plus propres et plus homogènes, un facteur essentiel lors de projets où la précision est cruciale. Des tests en conditions réelles montrent que les fabricants qui passent à la technologie IGBT constatent généralement une réduction des taux de défauts et une amélioration globale de la qualité des soudures produites. Lorsque les soudeurs peuvent gérer le courant avec une telle précision, l'ensemble du processus devient également plus fiable : il y a moins d'erreurs durant les séries de production, et les ateliers réalisent davantage de travail en moins de temps, sans compromettre les normes de qualité.

Conversion optimisée de l'énergie pour une moindre génération de chaleur

Module IGBT les conceptions permettent d'atteindre une meilleure conversion d'énergie tout en générant beaucoup moins de chaleur pendant les opérations de soudage. La réduction des contraintes thermiques préserve les composants critiques et améliore les performances réelles de ces systèmes au quotidien. Des tests sur le terrain montrent que l'équipement de soudage intégrant une technologie IGBT moderne fonctionne environ 20 degrés plus frais par rapport aux anciens modèles équipés de composants électriques standards. Une température de fonctionnement plus basse signifie que ces machines durent plus longtemps entre les pannes et nécessitent généralement moins de réparations tout au long de leur durée de service. Pour les propriétaires d'ateliers soucieux des coûts liés aux arrêts, cet avantage en température se traduit directement par des économies réelles sur les coûts des pièces et de la main-d'œuvre.

Pour plus de détails sur ces avantages, consultez les spécifications complètes des [Modules IGBT](YOUR_PRODUCT_DETAIL_LINK) que nous proposons.

Stabilité Améliorée Grâce à la Technologie IGBT Avancée

Rendement Constant dans les Applications Exigeantes

La technologie IGBT maintient un flux d'énergie constant, un facteur essentiel pour les applications où la fiabilité est cruciale. Lorsque les systèmes disposent d'une alimentation électrique stable, ils fonctionnent mieux sans interruption imprévue ni baisse de qualité. Des études menées dans des ateliers de soudage ont révélé que lorsque les machines reçoivent une alimentation constante, les variations de performance sont nettement réduites. produits sortant de la chaîne de production. La différence s'accumule avec le temps. Les fabricants ayant opté pour des modules IGBT racontent des histoires similaires concernant un fonctionnement plus fluide de leurs équipements jour après jour. Pour les usines devant maintenir une production ininterrompue, ce type de stabilité fait toute la différence pour conserver de bons taux de production, sans les soucis constants liés à l'entretien.

Systèmes de Rétroaction Adaptative pour la Stabilité de l'Arc

Les machines à souder dotées de la technologie IGBT sont désormais équipées de systèmes de rétroaction adaptatifs capables d'ajuster automatiquement les paramètres pour maintenir un arc stable pendant l'opération. Le résultat ? Un meilleur contrôle tout au long du processus de soudage, ce qui signifie des soudures plus solides, capables de résister aux contraintes. Les professionnels du secteur ont constaté à plusieurs reprises à quel point la stabilité de l'arc est cruciale pour réaliser des soudures durables. Lorsque les arcs restent stables, la qualité de la soudure s'améliore considérablement, et curieusement, cela augmente également la durée de vie de l'équipement lui-même. Ces machines assurent des performances constantes, qu'elles travaillent sur des tôles minces ou sur de l'acier structurel épais, là où les soudeurs traditionnels ont souvent des difficultés lorsque les conditions changent en cours d'intervention.

Atténuation des fluctuations de tension

Les modules IGBT aident à contrôler ces pics de tension irritants qui perturberaient normalement le processus de soudage, offrant aux soudeurs une sortie beaucoup plus stable au moment où ils en ont le plus besoin. Lorsque la tension reste constante tout au long de l'opération, l'ensemble du système fonctionne simplement mieux et dure plus longtemps sans tomber en panne trop souvent. Selon des rapports industriels, les installations de soudage équipées de la technologie IGBT réduisent les problèmes de tension d'environ 70 % par rapport à ce qu'ils étaient avant l'arrivée de cette technologie. Pour les ateliers travaillant dans des endroits où l'alimentation électrique n'est pas toujours fiable, cette stabilité permet de faire la différence entre des soudures de qualité et des problèmes constants liés à l'équipement.

Principaux Avantages des Modules IGBT dans les Applications de Soudage

Cycles de Fonctionnement Plus Élevés pour une Opération Continue

Les modules IGBT permettent aux machines à souder de supporter des cycles de travail plus longs sans devenir trop chauds pour fonctionner en toute sécurité. Cette caractéristique est particulièrement importante dans des environnements difficiles comme les garages automobiles et les chantiers de construction, où il n’est pas possible de s’arrêter lorsque le travail doit être accompli. Ces modules permettent aux équipements de résister à la chaleur pendant de longues périodes, ce qui signifie que les usines peuvent continuer à produire des pièces sans ralentissements pendant les périodes chargées. Certains tests montrent que les soudeurs équipés de la technologie IGBT offrent effectivement environ 60 % de performances supplémentaires lorsqu’ils sont sollicités intensivement, un avantage que les responsables d’usine remarquent immédiatement puisque leurs lignes de production continuent de tourner sans subir d’arrêts intempestifs.

Contrôle amélioré de l'arc pour un soudage précis

Les modules IGBT apportent un tout nouveau niveau de contrôle dans la gestion de l'arc pendant les opérations de soudage, permettant aux soudeurs d'effectuer des réglages beaucoup plus précis tout au long du processus. Lorsqu'il s'agit de travailler avec des matériaux fins comme les tôles ou autres métaux légers, ce type de maîtrise fine fait toute la différence pour obtenir de bons résultats sans endommager la pièce travaillée. Les ateliers de soudage constatent des résultats globaux améliorés, avec des liaisons métalliques plus solides et moins de demandes de retouches de la part des clients. Les publications spécialisées soulignent régulièrement l'importance cruciale d'un bon contrôle de l'arc, le citant souvent parmi les facteurs essentiels qui distinguent les entreprises de soudage performantes de celles qui ont du mal à maintenir leur position sur le marché et leur clientèle.

Prolongation de la durée de vie des équipements

Les modules IGBT offrent des avantages réels en matière d'augmentation de la durée de vie des équipements de soudage. Ils permettent une meilleure gestion de la chaleur et réduisent la sollicitation de la machine pendant son fonctionnement. Résultat ? Les composants s'usent moins rapidement, ce qui signifie que les mécaniciens passent moins de temps à effectuer des réparations, et les ateliers peuvent fonctionner pendant plusieurs mois sans avoir besoin d'entretiens majeurs. Des données sectorielles indiquent que les machines équipées de la technologie IGBT ont tendance à rester opérationnelles environ 30 % plus longtemps que celles utilisant des méthodes plus anciennes. Pour les propriétaires d'ateliers, cela se traduit par des économies réelles à long terme, tout en maintenant leurs équipements en parfait état de fonctionnement et en assurant une grande fiabilité sur un grand nombre d'interventions de soudage.

Les modules IGBT sont essentiels aux opérations de soudage modernes, fournissant le cadre technologique nécessaire pour améliorer l'efficacité opérationnelle et la durée de vie des équipements.

Conclusion – L'impact futur des modules IGBT dans la technologie de soudage

La technologie IGBT continue d'évoluer, et on commence à la voir intégrée dans du matériel de soudage, apportant des améliorations concrètes au fonctionnement de ces machines. Ce qui distingue particulièrement les modules IGBT, c'est leur capacité à gérer des commutations haute tension à des vitesses extrêmement rapides, tout en subissant des pertes d'énergie très faibles. C'est précisément pourquoi ils s'intègrent si bien dans les soudeuses électriques modernes. Sur le plan pratique, les soudeurs bénéficient désormais d'une performance accrue de leur équipement. Les économies réalisées sur les factures d'électricité, combinées à une réduction du temps d'arrêt pour réparations, finissent par s'accumuler avec le temps. En parallèle, les fabricants n'arrêtent pas d'améliorer ces modules. Des solutions de refroidissement plus efficaces et des matériaux plus intelligents laissent présager que les soudeurs disposeront de machines encore plus robustes et performantes dans les années à venir. Les secteurs dépendant fortement des processus d'assemblage métalliques ressentent déjà l'impact de ces évolutions dans les usines à travers le monde.

FAQ

À quoi servent les modules IGBT ?

Les modules IGBT sont utilisés dans les machines à souder électriques pour améliorer les capacités de commutation de puissance. Ils aident à contrôler précisément le processus de soudage, à gérer des courants et des tensions élevés, et sont essentiels dans les applications industrielles nécessitant précision et efficacité.

Pourquoi les modules IGBT sont-ils importants dans la soudure moderne ?

Les modules IGBT augmentent l'efficacité des processus de soudage grâce à une commutation plus rapide, une précision accrue, une réduction de la consommation d'énergie et une fiabilité améliorée. Ils contribuent également à réduire les coûts opérationnels et à répondre à la tendance vers l'efficacité énergétique.

Comment les modules IGBT améliorent-ils l'efficacité des machines à souder ?

En fournissant des fréquences de commutation élevées, un contrôle précis du courant de soudage et une conversion optimisée de la puissance, les modules IGBT réduisent les pertes d'énergie, minimisent la génération de chaleur et améliorent l'efficacité globale des opérations de soudage.

Quels défis sont associés à la mise en œuvre des modules IGBT ?

Les défis incluent la gestion thermique dans des environnements à haute puissance, l'assurance de la fiabilité sous de fortes charges, et l'alignement des progrès du système de refroidissement avec les améliorations de la conception des matériaux. Les solutions impliquent des méthodes de refroidissement efficaces et des tests robustes pour améliorer la fiabilité et les performances.

Table des Matières

- Introduction aux modules IGBT dans les machines à souder électriques

- Comment les modules IGBT améliorent l'efficacité de la soudure

- Stabilité Améliorée Grâce à la Technologie IGBT Avancée

- Principaux Avantages des Modules IGBT dans les Applications de Soudage

- Conclusion – L'impact futur des modules IGBT dans la technologie de soudage

- FAQ