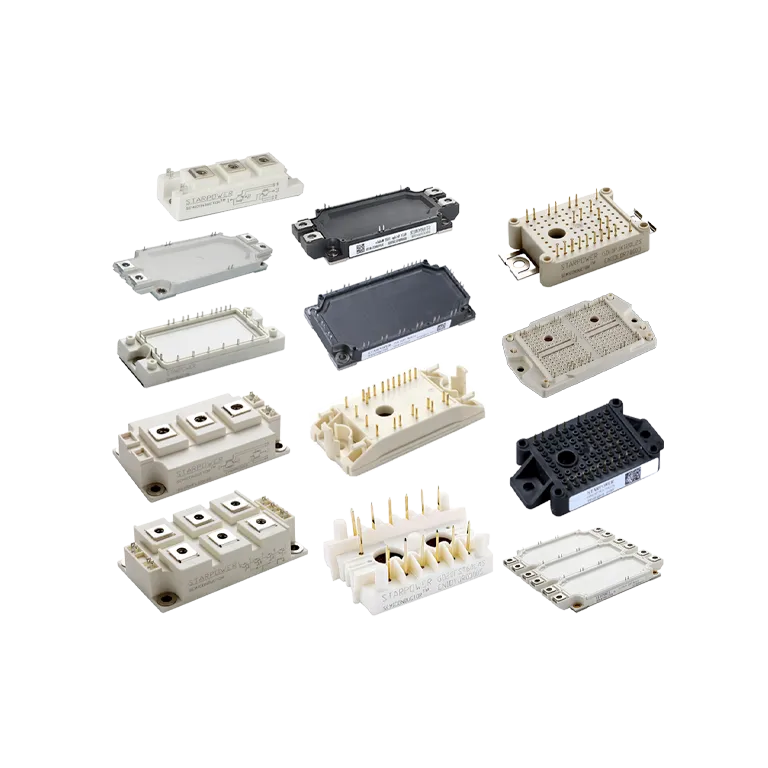

Les modules IGBT, acronyme d'Insulated Gate Bipolar Transistors, jouent un rôle très important dans l'électronique de puissance. Ces petits composants robustes accomplissent essentiellement deux tâches simultanément : ils allument et éteignent l'électricité de manière efficace tout en contrôlant la quantité de puissance qui les traverse. On peut les comparer à une combinaison des avantages des MOSFET (qui permettent un commutage rapide) et de ceux des transistors bipolaires (excellents pour gérer de forts courants). Cela rend les IGBT idéaux lorsqu'il s'agit de manipuler de grandes quantités d'énergie électrique. Avec l'engouement actuel pour les panneaux solaires, les fermes éoliennes et les véhicules électriques, les modules IGBT de qualité sont devenus absolument essentiels pour nos réseaux électriques modernes. Sans eux, de nombreux systèmes d'énergie renouvelable ne fonctionneraient tout simplement pas correctement. Lorsqu'on évoque la transition énergétique durable, ces modules ressemblent à des héros anonymes agissant en coulisses. Comprendre leur fonctionnement ouvre des perspectives pour améliorer la conception des systèmes et adopter des approches plus intelligentes en matière de maintenance. Les industries qui accordent une attention particulière à la fiabilité de leurs IGBT constatent généralement une durée de vie plus longue de leurs équipements et des améliorations globales en termes de performance des systèmes.

Conditions de Défaillance Courantes des Modules IGBT

Les modules IGBT sont critiques dans les électroniques de puissance modernes, mais ils sont sujets à certaines conditions de panne qui peuvent affecter considérablement leur performance. Comprendre ces conditions aide à prévenir les pannes et à améliorer la fiabilité du module.

Fuite thermique dans les modules IGBT

La déstabilisation thermique constitue l'une des pires choses pouvant arriver aux modules IGBT. Lorsque la température augmente de manière incontrôlée, cela peut endommager gravement ou même détruire complètement ces composants. La plupart du temps, cela se produit parce que les systèmes de refroidissement ne sont pas à la hauteur ou que la gestion thermique n'est tout simplement pas correctement assurée. L'élimination de l'excès de chaleur est donc cruciale. Selon les données du secteur, environ la moitié des défaillances des IGBT est en réalité imputable à des problèmes thermiques. Ces chiffres illustrent clairement pourquoi une bonne gestion thermique doit être intégrée à la conception de ces modules ainsi qu'à leur maintenance à long terme. Une planification thermique intelligente permet d'éviter des pannes majeures pouvant entraîner un arrêt total du système.

Contrainte et rupture par surtension

Lorsque des contraintes de surtension affectent les modules IGBT, cela provoque souvent de graves problèmes tels que la rupture de l'oxyde de grille, entraînant une panne complète du module. La plupart de ces problèmes proviennent de pics de tension inattendus et de surtensions soudaines, rendant ainsi une protection contre les surtensions absolument essentielle pour assurer un fonctionnement correct de ces modules. Des études indiquent que l'ajout de circuits amortisseurs permet de réduire considérablement les pannes liées à la tension, peut-être d'environ 40 % selon certaines données. Pour toute personne travaillant avec des IGBT, une protection adéquate contre les surtensions transitoires n'est pas simplement recommandée, elle est pratiquement obligatoire si l'on souhaite que ces modules puissent durer toute leur durée de vie prévue sans avoir à être constamment remplacés.

Pannes par court-circuit

Lorsque des modules IGBT subissent des courts-circuits, cela signifie que l'électricité emprunte un chemin inattendu avec un courant trop élevé, ce qui peut endommager irréversiblement les composants. Ces pics soudains dépassent souvent ce que le module a été conçu pour supporter, rendant donc absolument nécessaires des circuits de protection efficaces. Selon des données sectorielles, environ un tiers de tous les problèmes liés aux IGBT provient effectivement de ce type d'incidents en court-circuit. C'est pourquoi bon nombre d'ingénieurs consacrent beaucoup de temps à surveiller attentivement les performances des systèmes et à mettre en place des mesures de protection fiables dans les installations d'électronique de puissance. Faire cela correctement ne consiste pas seulement à éviter les pannes – une mise en œuvre adéquate des protections permet aux modules IGBT coûteux de fonctionner plus longtemps entre deux remplacements, tout en réduisant les coûts liés aux arrêts de production.

Identification des Défaillances des Modules IGBT

Indicateurs de Surchauffe et Suivi Thermique

La surveillance des niveaux de chaleur est essentielle pour détecter les problèmes de surchauffe avant qu'ils n'affectent les modules IGBT. Des équipements modernes tels que les caméras infrarouges et les capteurs de température permettent d'identifier ces points critiques où la chaleur s'accumule à l'intérieur des modules. Selon des études, les entreprises qui surveillent régulièrement les températures constatent une amélioration de l'efficacité de leurs interventions d'environ 70 % à long terme. Anticiper ces problèmes permet de réparer les éléments avant qu'ils ne tombent complètement en panne, économisant ainsi des coûts liés à des réparations imprévues et prolongeant la durée de vie de ces modules.

Décharge électrique et dégradation de l'isolation

Lorsque des arcs électriques se produisent, cela signifie généralement que l'isolation à l'intérieur des équipements commence à se dégrader quelque part. Les couches protectrices autour des modules sont compromises lors de ce phénomène. Toute personne travaillant avec des systèmes électriques devrait régulièrement vérifier les signes de problèmes pendant les visites d'entretien de routine dans les installations. Portez une attention particulière aux points de connexion pour détecter des traces de brûlure et soyez attentif aux bruits de bourdonnement inhabituels provenant des armoires électriques. Suivre les procédures d'essai appropriées pour l'isolation permet de réduire les pannes imprévues et de maintenir efficacement ces barrières protectrices critiques. Les modules qui conservent de bonnes propriétés d'isolation ont tendance à durer plus longtemps entre les réparations et à éviter des situations coûteuses d'indisponibilité qui perturbent les opérations.

Perte de fonctionnalité et indicateurs de performance

Surveiller des indicateurs de performance importants tels que la vitesse de commutation, les niveaux de courant de commande de la porte et la tension de saturation permet d'identifier quand les modules IGBT commencent à perdre leur efficacité au fil du temps. Une approche solide de test diagnostique est essentielle pour détecter ces problèmes avant qu'ils ne deviennent graves. Des données sectorielles montrent que des inspections régulières permettent d'identifier environ 60 % des défaillances potentielles à l'avance. Cela signifie que les modules continuent de fonctionner efficacement et de manière fiable pendant leur durée de service, plutôt que de tomber en panne de manière inattendue au moment le moins opportun.

Méthodes de Prévention des Pannes de Modules IGBT

Systèmes de Refroidissement Avancés et Gestion Thermique

Maîtriser la gestion de la chaleur est essentielle pour éviter les problèmes de défaillance thermique des modules IGBT. Les systèmes de refroidissement liquide et une installation adéquate des dissipateurs thermiques jouent un rôle crucial pour empêcher la surchauffe, souvent à l'origine de pannes ultérieures des modules. Une bonne gestion thermique permet aux modules de rester dans leur plage de température de fonctionnement sécuritaire pendant une période plus longue, améliorant ainsi leur durabilité globale. Des études montrent que lorsque les fabricants investissent dans des technologies de refroidissement plus performantes, ils constatent environ deux fois moins de défaillances dues à une chaleur excessive. Cela fait toute la différence en termes de fiabilité du système et de performance des composants électroniques dans des conditions réelles d'utilisation.

Régulation de tension et circuits amortisseurs

L'ajout de systèmes de régulation de tension ainsi que de circuits anti-crépitement (snubber) dans les modules IGBT permet de se prémunir contre ces redoutables pics et transitoires de tension qui surviennent trop souvent. Le fonctionnement de ces composants est assez simple en réalité : ils absorbent l'énergie excédentaire, puis s'en débarrassent avant qu'elle ne puisse causer des dommages réels au module lui-même. Cette approche bénéficie également d'un bon fondement scientifique. Plusieurs études de cas ont en effet démontré que les taux de défaillance diminuaient considérablement lorsque les fabricants incluaient des circuits anti-crépitement dans leurs conceptions. Cela paraît logique lorsqu'on examine ce qui se produit pendant le fonctionnement normal. Pour les ingénieurs travaillant sur des appareils électroniques, la mise en œuvre de ce type de mesures protectrices signifie moins de soucis liés à d'éventuels dommages provoqués par la tension au fil du temps. Et soyons honnêtes, personne ne souhaite avoir à remplacer des modules coûteux à cause d'un problème qu'aurait pu éviter une conception adéquate dès le départ.

Circuit de protection contre les surintensités

L'intégration de circuits de protection tels que des fusibles et des disjoncteurs joue un rôle essentiel dans la réduction des risques liés aux surintensités au sein des modules IGBT. Lorsque des défauts surviennent, ces mécanismes de sécurité entrent en action pour couper l'alimentation électrique du module avant qu'un dommage sérieux ne se produise. Des données sectorielles montrent que l'ajout de circuits de protection appropriés permet de réduire les problèmes de court-circuit d'environ 30 pour cent, selon des études récentes. Pour les fabricants intervenant dans divers secteurs, allant de l'automobile aux systèmes d'énergie renouvelable, ce type de protection fait toute la différence. Les modules dotés de bonnes fonctionnalités de protection durent plus longtemps et offrent de meilleures performances sous contrainte. Les entreprises qui investissent dans une protection de qualité des circuits économisent non seulement de l'argent sur les réparations, mais assurent également un fonctionnement constant dans les applications critiques où l'indisponibilité n'est tout simplement pas envisageable.

Meilleures pratiques pour l'entretien des modules IGBT

Inspection régulière et tests diagnostiques

Le bon fonctionnement des modules IGBT commence par des vérifications régulières et des tests appropriés. Ces examens de routine permettent de maintenir le système en état de marche et de détecter les petits problèmes avant qu'ils ne se transforment en pannes majeures à long terme. Les équipements modernes de diagnostic sont désormais pratiquement indispensables pour les techniciens souhaitant identifier rapidement les points de défaillance. La plupart des installations prévoient ces contrôles selon des plages de temps définies, conformément aux pratiques standard de l'industrie. Respecter ce calendrier permet non seulement de garantir un fonctionnement sans accroc des opérations, mais aussi d'allonger la durée de vie de ces modules coûteux avant qu'ils ne nécessitent un remplacement.

Conditions environnementales optimales pour le fonctionnement

Le fait de maintenir les modules IGBT dans des conditions environnementales adéquates est très important pour leurs performances et leur durée de vie. Lorsqu'il y a trop d'humidité ou lorsque les températures varient brusquement vers le haut ou le bas, cela tend à les détériorer plus rapidement que d'habitude, ce qui entraîne des pannes prématurées. C'est pourquoi l'installation de systèmes solides de contrôle du climat se justifie dans la plupart des configurations. Ces systèmes font plus que simplement maintenir une température et une humidité appropriées : ils améliorent réellement la fiabilité de ces modules pendant leur fonctionnement et prolongent la durée pendant laquelle ils peuvent être utilisés avant d'être remplacés. Dans les applications industrielles où l'arrêt entraîne des coûts, investir dans une gestion environnementale adéquate s'avère très rentable.

Éviter les surcharges électriques et mécaniques

Le fait de maintenir les modules IGBT dans les limites de leurs spécifications électriques et mécaniques permet d'éviter des conditions de surcharge dangereuses. Lorsque les ingénieurs suivent ces consignes, ils constatent généralement que les modules ont une durée de vie plus longue et offrent de meilleures performances au fil du temps. Toute personne travaillant avec ces composants doit recevoir une formation appropriée pour identifier les signes précoces de problèmes potentiels de surcharge avant qu'ils ne deviennent graves. Selon les données du secteur, les entreprises qui respectent rigoureusement les spécifications du fabricant connaissent environ 40 % de pannes en moins par rapport à celles qui négligent ces normes. Cela rend les opérations non seulement plus sûres, mais permet également d'économiser de l'argent sur les remplacements et les arrêts de production dans les usines du monde entier.

Conclusion : Stratégies clés pour prolonger la durée de vie des IGBT

Pour que les modules IGBT durent plus longtemps, il est essentiel de s'attaquer aux points de défaillance courants avant qu'ils ne deviennent des problèmes majeurs. La principale démarche que les entreprises devraient adopter consiste à respecter des routines d'entretien régulières. Cela implique d'effectuer des vérifications selon un calendrier établi et de surveiller les conditions environnementales autour des modules. Lorsque les opérateurs détectent des anomalies mineures pendant ces inspections, cela peut faire toute la différence en termes de prolongation de la durée de fonctionnement réelle des modules dans des applications concrètes. La plupart des installations industrielles constatent qu'une telle approche proactive permet d'économiser de l'argent à long terme, tout en maintenant la fiabilité du système.

Investir dans de nouvelles technologies et surveiller régulièrement les opérations fait une grande différence quant à la fiabilité sur le long terme. Prenons par exemple les outils de diagnostic actuels, qui permettent aux entreprises de vérifier l'état des équipements pendant leur fonctionnement, ce qui permet de détecter les problèmes avant qu'ils ne deviennent majeurs. Lorsque des pièces commencent à montrer des signes d'usure ou lorsque quelque chose semble susceptible de tomber en panne prochainement, les équipes peuvent anticiper ces problèmes plutôt que d'attendre des pannes complètes. Cette approche prospective donne d'excellents résultats en pratique. Le matériel fonctionne globalement mieux, les arrêts imprévus sont moins nombreux, et les réparations coûtent beaucoup moins cher que de gérer des pannes majeures à posteriori.

FAQ

À quoi servent les modules IGBT ?

Les modules IGBT sont utilisés en électronique de puissance pour commuter et contrôler l'énergie électrique de manière efficace. On les trouve couramment dans les systèmes d'énergie renouvelable et les véhicules électriques.

Qu'est-ce qui provoque une dérive thermique dans les modules IGBT ?

La dérive thermique est souvent causée par des systèmes de refroidissement inadéquats et une mauvaise gestion thermique, entraînant des augmentations de température incontrôlées.

Comment peut-on atténuer le stress dû aux surtensions dans les modules IGBT ?

Le stress dû aux surtensions peut être atténué en utilisant des mécanismes de protection contre la tension, y compris des circuits amortisseurs qui absorbent et dissipent l'énergie excédentaire.

Quels sont les signes de Module IGBT panne ?

Les signes incluent surchauffe, décharge électrique et perte de fonctionnalité. Le suivi des métriques de performance peut également indiquer des échecs potentiels.