Uso en Paralelo de Módulos IGBT: Maximizando Potencia y Eficiencia en Aplicaciones Industriales â

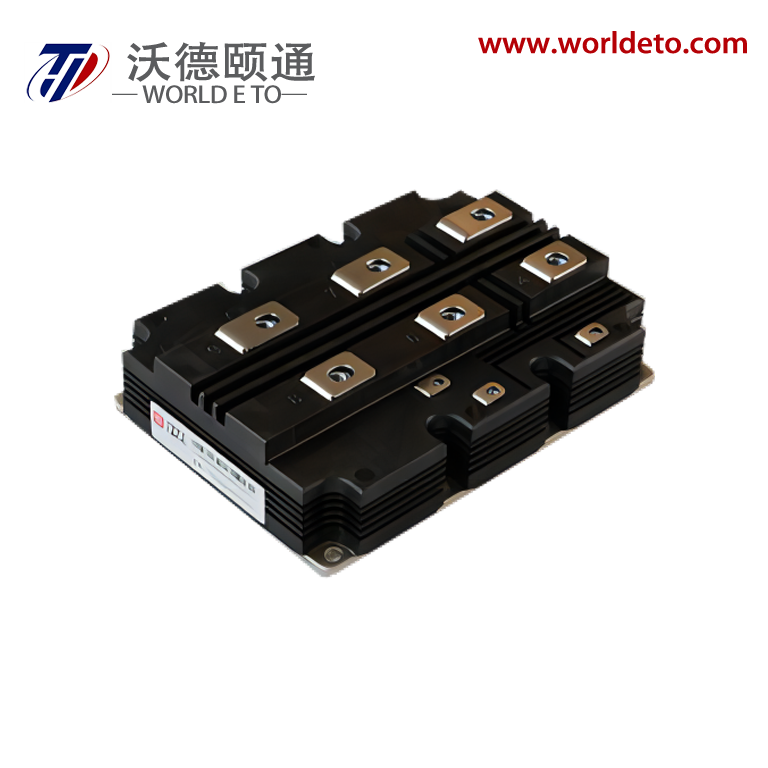

Los transistores bipolares con puerta aislada (IGBT) son fundamentales en la electrónica de potencia moderna, permitiendo una conversión eficiente de energía en aplicaciones industriales que van desde accionamientos de motores hasta inversores de energía renovable. A medida que aumentan las demandas industriales de mayor densidad de potencia y fiabilidad, un solo Modulo IGBT a menudo no puede satisfacer los requisitos de corriente o voltaje de sistemas de gran tamaño. Es aquí donde entra en juego el uso en paralelo de Modulos IGBT se vuelve crítica: al conectar varios módulos IGBT para compartir cargas de corriente y voltaje, los ingenieros pueden escalar la potencia de salida manteniendo la eficiencia y la confiabilidad. Veamos cómo funciona la operación en paralelo de Modulos IGBT sus beneficios, desafíos y mejores prácticas en entornos industriales.â

Fundamentos de los módulos IGBT en paralelo â

El uso en paralelo de módulos IGBT consiste en conectar dos o más módulos IGBT idénticos en un circuito de manera que compartan el mismo voltaje en sus terminales y dividan la carga total de corriente. Esta configuración aumenta efectivamente la capacidad de manejo de corriente del sistema, ya que la corriente total es la suma de las corrientes que pasan a través de cada módulo IGBT en paralelo. Por ejemplo, dos módulos IGBT de 300A conectados en paralelo pueden manejar teóricamente hasta 600A, lo que los hace adecuados para aplicaciones de alta potencia como accionamientos de motores industriales o inversores conectados a la red.

â

Los módulos IGBT son adecuados para la operación en paralelo debido a su naturaleza controlada por voltaje (similar a los MOSFET) y sus sólidas capacidades de distribución de corriente cuando están diseñados adecuadamente. A diferencia de los transistores bipolares (BJT), que son controlados por corriente y propensos a la fuga térmica en configuraciones en paralelo, los módulos IGBT presentan una distribución de corriente más estable, especialmente cuando se utilizan junto con controladores de compuerta optimizados y una gestión térmica adecuada. Esta estabilidad inherente hace que los módulos IGBT en paralelo sean una opción confiable para escalar la potencia en sistemas industriales.

Beneficios Clave de los Módulos IGBT en Paralelo en Aplicaciones Industriales â

El uso en paralelo de módulos IGBT ofrece ventajas significativas que se alinean con las necesidades de los sistemas industriales modernos, donde la potencia, la eficiencia y la confiabilidad son fundamentales.

Salida de Potencia Escalable â

La principal ventaja de los módulos IGBT en paralelo es la capacidad de escalar la potencia sin depender de módulos individuales más grandes y costosos. Aplicaciones industriales como acerías, sistemas de tracción ferroviaria e inversores de turbinas eólicas suelen requerir corrientes superiores a 1000A, muy por encima de la capacidad de incluso los módulos IGBT de alta potencia (normalmente clasificados hasta 600–1200A). Al conectar en paralelo 4–6 módulos IGBT, los ingenieros pueden alcanzar corrientes de 2000A o más, satisfaciendo así las exigencias de equipos de alta intensidad. Esta escalabilidad también permite un diseño flexible del sistema: los fabricantes pueden utilizar el mismo módulo IGBT base en diferentes líneas de productos, simplemente ajustando el número de unidades en paralelo para adaptarse a los requisitos de potencia.

Mayor fiabilidad mediante redundancia â

Los módulos IGBT en paralelo mejoran la confiabilidad del sistema al introducir redundancia. En aplicaciones críticas (por ejemplo, equipos médicos o sistemas de energía de emergencia), un fallo en un solo módulo IGBT puede detener todo el sistema. Con módulos IGBT en paralelo, la carga se distribuye entre varias unidades, por lo que un fallo en uno de los módulos puede no provocar una interrupción total: los módulos restantes pueden soportar temporalmente la carga adicional mientras se aísla la unidad defectuosa. Esta redundancia suele combinarse con sistemas de monitoreo que detectan corrientes anormales en los módulos IGBT individuales, activando medidas de protección (como fusión) para evitar fallos en cascada.

â

â Eficiencia Mejorada en Cargas Altas â

Los módulos IGBT son más eficientes cuando operan al 50 – 80% de su corriente nominal. La operación en paralelo permite que cada módulo funcione dentro de este rango óptimo, incluso a niveles altos de potencia total. Por ejemplo, un sistema de 1000A que utiliza dos módulos IGBT de 600A en paralelo hace funcionar cada módulo al ~83% de carga — más cercano a la eficiencia máxima que un único módulo de 1200A funcionando al ~83% de carga, el cual podría sufrir mayores pérdidas por conducción. Además, los módulos IGBT en paralelo reducen el estrés térmico por unidad, permitiendo una mejor disipación del calor y temperaturas de unión más bajas, lo cual mejora aún más la eficiencia y prolonga la vida útil.

Desafíos en la Operación en Paralelo de Módulos IGBT â

Si bien los módulos IGBT en paralelo ofrecen beneficios significativos, su desempeño depende de abordar desafíos clave, principalmente el desbalance de corriente — un problema crítico que puede provocar sobrecalentamiento y fallos prematuros.

Desbalance de Corriente: Causas y Consecuencias â

El desbalance de corriente ocurre cuando los módulos IGBT en paralelo transportan porciones desiguales de la corriente total, generalmente debido a:

- Diferencias de parámetros: Variaciones en la resistencia en estado activo, voltaje umbral o velocidad de conmutación entre módulos IGBT (incluso de un mismo lote) pueden causar una distribución desigual de la corriente.

- Asimetría en la disposición: Inductancia parásita desigual en el circuito (por ejemplo, diferencias en la longitud de los cables o en la resistencia de las pistas de PCB) crea caídas de voltaje desiguales, desviando más corriente hacia los módulos con menor impedancia.

- Diferencias térmicas: Enfriamiento desigual (por ejemplo, un disipador de calor bloqueado en un módulo) incrementa la resistencia en estado activo en el módulo más caliente, desplazando la corriente hacia los módulos más fríos, un bucle de retroalimentación que agrava el desequilibrio.

Incluso un desbalance de corriente del 10–15% puede sobrecargar un módulo más allá de su capacidad nominal, aumentando la temperatura de la unión y reduciendo la confiabilidad. En casos extremos, puede ocurrir una fuga térmica, donde el sobrecalentamiento incrementa aún más la resistencia, desviando más corriente hacia otros módulos y provocando una falla en cascada.

Soluciones para equilibrar módulos IGBT en paralelo â

Los ingenieros utilizan varias estrategias para garantizar el equilibrio de corriente en módulos IGBT en paralelo:

- Selección minuciosa de módulos: Elegir módulos IGBT con tolerancias ajustadas en sus parámetros (por ejemplo, ±5% para el voltaje de umbral) minimiza el desequilibrio inherente. Los fabricantes suelen ofrecer conjuntos emparejados de módulos IGBT para aplicaciones en paralelo.

- Diseño simétrico del circuito: Diseñar PCBs o barras colectoras con longitudes de trazado, secciones transversales y colocación de componentes idénticas reduce las diferencias de inductancia parásita. Herramientas de análisis de elementos finitos 3D (FEA) ayudan a optimizar los diseños en busca de simetría.

- Compartición activa de corriente: Implementar bucles de retroalimentación que ajusten los voltajes de compuerta basándose en mediciones de corriente (por ejemplo, usando resistencias shunt o transformadores de corriente) equilibra activamente la corriente entre los módulos. Esto es especialmente eficaz en condiciones dinámicas, como durante eventos de conmutación.

- Gestión térmica: El enfriamiento uniforme—mediante disipadores de calor compartidos, pasta térmica distribuida de manera uniforme o sistemas de enfriamiento líquido—previene el desbalance causado por diferencias de temperatura. Las herramientas de simulación térmica garantizan una distribución equitativa del calor en todos los módulos IGBT en paralelo.

Aplicaciones Industriales que Utilizan Módulos IGBT en Paralelo â

Los módulos IGBT en paralelo son fundamentales en sistemas industriales de alta potencia, posibilitando un rendimiento eficiente en aplicaciones donde la confiabilidad es crítica.

Inversores de Energía Renovable â

Las granjas eólicas y solares requieren inversores para convertir la corriente continua generada por turbinas o paneles solares en corriente alterna para su integración a la red eléctrica. Estos inversores suelen manejar corrientes de 1500 A o más, lo que hace esencial el uso de módulos IGBT en paralelo. Por ejemplo, un inversor para turbina eólica de 5 MW podría utilizar de 6 a 8 módulos IGBT en paralelo para alcanzar la capacidad de corriente requerida, asegurando una conversión eficiente de energía incluso en condiciones variables del viento. La operación en paralelo también permite redundancia, reduciendo tiempos de inactividad en parques eólicos remotos donde el mantenimiento resulta costoso.

Accionamientos industriales de motor â

Los accionamientos de motor de alta tensión (utilizados en laminadores, equipos mineros o bombas grandes) dependen de módulos IGBT en paralelo para entregar las altas corrientes necesarias para una aceleración rápida y cargas pesadas. Un accionamiento de motor de 10 MW, por ejemplo, podría utilizar de 4 a 6 módulos IGBT en paralelo en su etapa de inversor, equilibrando la corriente para garantizar un funcionamiento suave y prevenir sobrecalentamiento. La capacidad de escalar la potencia con módulos en paralelo también permite a los fabricantes estandarizar un único diseño de módulo IGBT en múltiples modelos de accionamientos, reduciendo costos.

Sistemas de almacenamiento de energía (ESS) â

Los sistemas de almacenamiento de energía por baterías (BESS) utilizan inversores para cargar y descargar las baterías, lo que requiere manejar altas corrientes durante la demanda máxima de la red. Los módulos IGBT en paralelo permiten que estos inversores manejen las grandes corrientes involucradas en la carga rápida, mientras que su eficiencia minimiza la pérdida de energía durante la conversión. En ESS a escala de servicios públicos, los módulos IGBT en paralelo también proporcionan redundancia, asegurando que el sistema permanezca operativo incluso si un módulo falla, algo crítico para la estabilidad de la red.

Preguntas frecuentes: Uso en paralelo de módulos IGBT â

¿Por qué es fundamental el equilibrio de corriente en módulos IGBT en paralelo? â

El equilibrio de corriente evita que los módulos IGBT individuales excedan sus valores nominales de corriente, lo que causaría sobrecalentamiento, reducción de la eficiencia y posibles fallos. Incluso pequeños desequilibrios (10–15%) pueden acortar la vida útil, haciendo esencial el equilibrio para una operación confiable.

¿Se pueden conectar en paralelo módulos IGBT de tipos o marcas diferentes? â

No se recomienda. Las diferencias en los parámetros eléctricos (tensión umbral, velocidad de conmutación) y en las características térmicas entre marcas/modelos acentúan el desequilibrio de corriente. Lo mejor es utilizar módulos IGBT idénticos y apareados del mismo lote.

¿Cuántos módulos IGBT se pueden conectar en paralelo en un solo sistema? â

El número depende de aplicación los requisitos y las limitaciones de diseño, pero los sistemas suelen emplear entre 2 y 12 módulos en paralelo. Más allá de 12, mantener la simetría en la disposición y el enfriamiento resulta complicado, lo que incrementa el riesgo de desequilibrio. En aplicaciones especializadas, el reparto activo de corriente puede extender este límite.

¿La operación en paralelo afecta la velocidad de conmutación de los módulos IGBT? â

Sí, pero con un diseño adecuado, el impacto es mínimo. La inductancia parásita proveniente de las conexiones en paralelo puede ralentizar la conmutación, pero diseños simétricos y barras colectoras de baja inductancia reducen este efecto. Los controladores de puerta activos también pueden ajustar el momento de conmutación para asegurar que todos los módulos conmutan de forma sincrónica.

¿Qué mantenimiento se requiere para los sistemas con módulos IGBT en paralelo? â

Las revisiones regulares incluyen verificar la integridad de la pasta térmica, inspeccionar los disipadores de calor para detectar polvo/escombros y monitorear el equilibrio de corriente mediante sensores integrados. Además, pruebas periódicas (usando osciloscopios) para verificar posibles desajustes en la conmutación también pueden prevenir problemas antes de que se agraven.

Tabla de Contenido

- Uso en Paralelo de Módulos IGBT: Maximizando Potencia y Eficiencia en Aplicaciones Industriales â

- Beneficios Clave de los Módulos IGBT en Paralelo en Aplicaciones Industriales â

- Desafíos en la Operación en Paralelo de Módulos IGBT â

- Aplicaciones Industriales que Utilizan Módulos IGBT en Paralelo â

-

Preguntas frecuentes: Uso en paralelo de módulos IGBT â

- ¿Por qué es fundamental el equilibrio de corriente en módulos IGBT en paralelo? â

- ¿Se pueden conectar en paralelo módulos IGBT de tipos o marcas diferentes? â

- ¿Cuántos módulos IGBT se pueden conectar en paralelo en un solo sistema? â

- ¿La operación en paralelo afecta la velocidad de conmutación de los módulos IGBT? â

- ¿Qué mantenimiento se requiere para los sistemas con módulos IGBT en paralelo? â