Módulos IGBT en Máquinas de Soldadura Eléctrica: Cómo Mejoran la Eficiencia y Estabilidad â

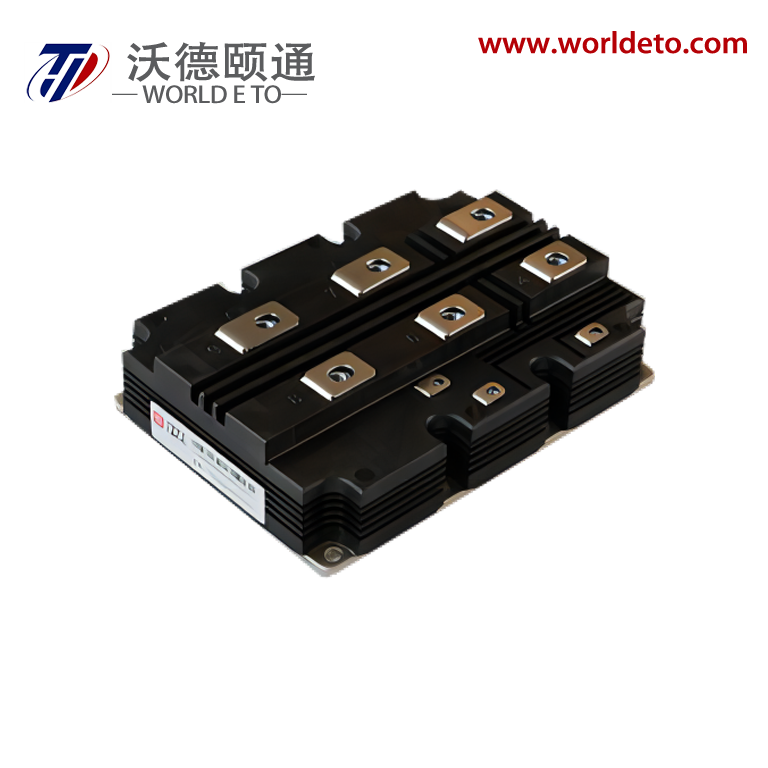

Las máquinas de soldadura eléctrica son fundamentales en la fabricación, construcción y trabajos con metales, y dependen de un control preciso de energía para fundir y unir metales. A medida que aumentan las demandas de mayor precisión, eficiencia energética y portabilidad, la tecnología que impulsa estas máquinas ha evolucionado drásticamente. En el corazón de las máquinas modernas de soldadura se encuentra un componente crítico: Modulos IGBT . Los transistores bipolares de puerta aislada (IGBT) han reemplazado tecnologías más antiguas como los tiristores (SCR) y los MOSFET, revolucionando el desempeño de las máquinas de soldadura. Los módulos IGBT en máquinas eléctricas de soldadura ofrecen tiempos de respuesta más rápidos, mayor eficiencia energética y una estabilidad superior, haciéndolos indispensables tanto en talleres pequeños como en entornos industriales grandes. Exploraremos cómo los módulos IGBT transforman el rendimiento de soldadura y por qué se han convertido en el estándar en máquinas modernas.â

El Papel de los Módulos IGBT en las Máquinas de Soldadura Eléctrica â

Las máquinas eléctricas de soldadura convierten la energía de corriente alterna (AC) de la red en corriente continua (DC) o de corriente alterna controlada para los arcos de soldadura. Esta conversión requiere interruptores electrónicos de potencia capaces de manejar altas corrientes y voltajes, ajustando dinámicamente la salida para mantener la estabilidad del arco. Los módulos IGBT destacan en este rol: combinan la capacidad de manejo de alta corriente de los transistores bipolares con la velocidad de conmutación rápida de los MOSFET, haciéndolos ideales para los ajustes rápidos y precisos necesarios en soldadura.â

En una máquina de soldadura, Modulos IGBT actúan como los "guardianes" del flujo de energía. Cuando el soldador inicia un arco, los módulos se encienden y apagan a altas frecuencias (típicamente 10â100 kHz), regulando la corriente para que coincida con los parámetros deseados de soldadura (por ejemplo, amperaje, voltaje, frecuencia de pulso). Este conmutado de alta frecuencia permite ajustar finamente el arco, asegurando una entrada de calor consistente y evitando fluctuaciones que podrían debilitar las soldaduras. A diferencia de tecnologías más antiguas, que tienen dificultades para realizar ajustes rápidos, los módulos IGBT responden en microsegundos, lo que es fundamental para mantener la estabilidad incluso en condiciones desfavorables de soldadura.â

Mejorando la eficiencia: Cómo los módulos IGBT reducen el desperdicio de energía â

La eficiencia energética es una ventaja clave de los módulos IGBT en máquinas de soldadura eléctrica, afectando directamente los costos operativos y la huella ambiental. Las máquinas de soldadura tradicionales que utilizan tiristores (SCR) tienen índices de eficiencia tan bajos como 60 a 70 %, desperdiciando una cantidad significativa de energía en forma de calor. Por contraste, los módulos IGBT incrementan la eficiencia hasta alcanzar el 85 a 95 %, gracias a sus características únicas de conmutación.

Bajas pérdidas por conducción y conmutación â

Los módulos IGBT minimizan dos tipos de pérdida de energía:

- Pérdida por conducción: Durante la conducción de corriente, los módulos IGBT presentan una baja resistencia en estado de conducción, lo que reduce la caída de tensión a través del dispositivo. Esto significa que se desperdicia menos energía en forma de calor en comparación con los SCR, que tienen caídas de tensión directa más altas.

- Pérdida por conmutación: Los módulos IGBT se encienden y apagan mucho más rápido que los SCR (en microsegundos frente a milisegundos), reduciendo así la energía perdida durante las transiciones. Esto es fundamental en soldadura, donde se requiere una conmutación frecuente para ajustar la intensidad del arco.

Por ejemplo, una máquina de soldadura basada en IGBT de 300A consume hasta un 30% menos electricidad que una máquina SCR equivalente durante un ciclo de soldadura de 1 hora. Con el tiempo, esto se traduce en ahorros significativos de costos, especialmente en entornos industriales con altos volúmenes de soldadura.â

Conversión de potencia optimizada â

Las máquinas de soldadura suelen operar bajo cargas variables, desde soldaduras de puntos de baja amperaje hasta soldaduras estructurales de alto amperaje. Los módulos IGBT se adaptan perfectamente a estos cambios, convirtiendo la energía de entrada en corriente de soldadura con desperdicio mínimo. Su capacidad para operar a altas frecuencias también permite el uso de transformadores y filtros más pequeños y ligeros en la máquina, reduciendo las pérdidas totales de energía en el sistema. Este diseño compacto no solo mejora la eficiencia, sino que también hace que las máquinas de soldadura basadas en IGBT sean más portátiles, lo cual es una ventaja para trabajos de construcción en sitio o reparaciones móviles.â

Mejora de la estabilidad: Rendimiento consistente en soldadura â

La estabilidad es fundamental en la soldadura, ya que incluso pequeñas fluctuaciones en la corriente o el voltaje pueden causar defectos como porosidad, salpicaduras o formación irregular del cordón. Los módulos IGBT mejoran la estabilidad mediante un control preciso y una respuesta rápida, asegurando que el arco permanezca constante independientemente de las variables externas (por ejemplo, grosor del material, velocidad del electrodo).

Control Preciso del Arco â

La alta frecuencia de conmutación de los módulos IGBT (10–100 kHz) permite un control más fino del arco de soldadura. Por ejemplo, en la soldadura por pulsos, una técnica utilizada para materiales delgados o soldaduras decorativas, los módulos IGBT pueden modular la corriente entre niveles altos y bajos en intervalos precisos, evitando quemaduras mientras se asegura una fusión fuerte. Este nivel de control es imposible con SCR, que conmutan demasiado lento para lograr pulsos tan rápidos.

Los módulos IGBT también permiten sistemas de control adaptativos en máquinas de soldadura modernas. Los sensores detectan cambios en la longitud del arco o en la resistencia del material, y los módulos ajustan la corriente en microsegundos para compensar. Esta capacidad "autocorrectiva" garantiza que el arco permanezca estable incluso si la mano del soldador tiembla o el electrodo se mueve ligeramente, reduciendo el nivel de habilidad requerido para producir soldaduras de alta calidad.

â

â Protección contra fallos â

Los entornos de soldadura son agresivos, con riesgos de cortocircuitos, sobrecorrientes o sobrecalentamiento. Los módulos IGBT integran funciones de protección incorporadas, tales como apagado por sobrecorriente, monitoreo térmico y limitación de voltaje, que protegen tanto al módulo como a la máquina de soldadura. Por ejemplo, si ocurre un cortocircuito (por ejemplo, el electrodo toca inesperadamente la pieza de trabajo), el Modulo IGBT puede interrumpir la corriente en microsegundos, evitando daños a la máquina o lesiones al operador.

Esta tolerancia a fallos es mucho superior a la de las máquinas basadas en SCR, que dependen de fusibles o relés externos que reaccionan más lentamente, aumentando el riesgo de fallos en los componentes. Al prevenir fallos en cascada, los módulos IGBT prolongan la vida útil de las máquinas de soldadura y reducen el tiempo de inactividad para reparaciones.â

Módulos IGBT vs. Tecnologías Tradicionales en Máquinas de Soldadura â

Para comprender el impacto de los módulos IGBT, es útil compararlos con tecnologías anteriores como los SCR y los MOSFET, que eran predominantes en las máquinas de soldadura antes de que los IGBT se generalizaran.â

IGBT vs. SCR (Tiristor) â

Los SCR fueron en su día el estándar en máquinas de soldadura gracias a su capacidad para manejar altas corrientes. Sin embargo, presentan limitaciones críticas:â

- Conmutación lenta: Los SCR se activan con un pulso de puerta pero no pueden desactivarse voluntariamente; dependen del cruce por cero del voltaje de CA, lo que los hace inadecuados para soldadura en CC o ajustes rápidos de corriente.â

- Baja eficiencia: Las mayores pérdidas por conducción hacen que las máquinas con SCR funcionen a mayor temperatura y consuman más energía.â

- Diseño voluminoso: Los SCR requieren grandes disipadores de calor y transformadores, lo que hace que las máquinas sean más pesadas y menos portátiles.â

Los módulos IGBT superan estos problemas con conmutación rápida, mayor eficiencia y tamaño compacto, lo que los hace ideales para máquinas modernas de soldadura de corriente continua y por pulsos.â

IGBT vs. MOSFET â

Los MOSFET ofrecen conmutación rápida, pero tienen dificultades con corrientes altas: su resistencia en estado de conducción aumenta significativamente cuando las corrientes superan los 100A, lo que provoca un calentamiento excesivo. Por contraste, los módulos IGBT manejan corrientes elevadas (hasta 1200A en modelos industriales) con baja resistencia, combinando lo mejor de la velocidad de los MOSFET y la capacidad de corriente de los transistores bipolares. Esto los hace más adecuados para aplicaciones de soldadura intensiva, como en la fabricación industrial de acero.â

Aplicaciones: Donde los módulos IGBT destacan en soldadura â

Los módulos IGBT son lo suficientemente versátiles como para mejorar el rendimiento en todos los tipos de máquinas eléctricas de soldadura, desde modelos pequeños para aficionados hasta grandes sistemas industriales.â

Máquinas de soldadura MIG/MAG â

La soldadura Metal Inert Gas (MIG) y Metal Active Gas (MAG) depende de un electrodo de alambre continuo y gas de protección. Los módulos IGBT en estas máquinas controlan con precisión la velocidad de alimentación del alambre y el voltaje del arco, asegurando una fusión suave del alambre y mínima salpicadura. Su rápida respuesta es especialmente valiosa para soldar materiales delgados (por ejemplo, paneles de carrocería automotriz), donde incluso pequeñas fluctuaciones de corriente pueden causar perforación.

Máquinas de Soldadura TIG â

La soldadura Tungsten Inert Gas (TIG) requiere una estabilidad excepcional del arco para lograr soldaduras limpias y precisas (por ejemplo, en aeroespacial o joyería). Los módulos IGBT permiten ajustes de nivel microsegundo al arco de corriente directa o alterna, manteniendo una entrada de calor constante incluso al soldar aleaciones sensibles al calor como el aluminio o el titanio. La soldadura TIG por pulsos, que reduce la entrada de calor alternando corrientes altas y bajas, solo es posible gracias al rápido conmutado de los módulos IGBT.

Máquinas de soldadura por arco â

La soldadura por arco metálico con electrodo revestido (Stick) utiliza un electrodo consumible recubierto de fundente. Los módulos IGBT en estas máquinas estabilizan el arco durante el cambio de electrodos y evitan el "agarrotamiento" reduciendo rápidamente la corriente si el electrodo toca la pieza de trabajo. Esto hace que la soldadura Stick sea más fácil para principiantes y más confiable en entornos difíciles (por ejemplo, sitios de construcción).

Celdas de Soldadura Robótica Industrial â

Los robots de soldadura automatizados requieren un rendimiento consistente y repetible. Los módulos IGBT en máquinas de soldadura robótica aseguran que cada soldadura coincida con los parámetros programados, incluso a lo largo de cientos de ciclos. Su integración con sistemas de control digital permite ajustes en tiempo real basados en retroalimentación de sensores (por ejemplo, monitoreo de longitud del arco), asegurando soldaduras perfectas en producción masiva (por ejemplo, líneas de ensamblaje automotriz).

Preguntas Frecuentes: Módulos IGBT en Máquinas de Soldadura Eléctrica â

¿Por qué son mejores los módulos IGBT para máquinas de soldar portátiles?

Los módulos IGBT son más pequeños y eficientes que los SCR, lo que permite a los fabricantes construir máquinas más ligeras y compactas que siguen ofreciendo una alta potencia. Su baja generación de calor también reduce la necesidad de disipadores grandes, lo que los hace ideales para soldadura en sitio o móvil.

¿Cómo mejoran los módulos IGBT la calidad de la soldadura? â

Al permitir un control preciso de la corriente y ajustes rápidos, los módulos IGBT mantienen un arco estable, reduciendo salpicaduras, porosidad y formación irregular del cordón. Esto resulta en soldaduras más fuertes y limpias que cumplen con las estrictas normas industriales (por ejemplo, certificaciones AWS o ISO).

¿Cuál es la vida útil típica de los módulos IGBT en máquinas de soldar? â

Con un mantenimiento adecuado (por ejemplo, disipadores limpios, refrigeración suficiente), los módulos IGBT pueden durar de 5 a 10 años en uso industrial. Esto es más que los SCR, que se degradan más rápido debido a las temperaturas de operación más altas.

¿Pueden manejar los módulos IGBT todas las tipos de metales en máquinas de soldar? â

Sí. La capacidad de los módulos IGBT para ajustar la corriente, el voltaje y la frecuencia de pulso los hace adecuados para soldar acero, aluminio, cobre y aleaciones. Destacan tanto en materiales delgados como gruesos, desde chapa de 0.5 mm hasta acero estructural de 50 mm.â

¿Cómo sé si un módulo IGBT en mi máquina de soldar está fallando? â

Las señales incluyen inestabilidad inconsistente del arco, disparos frecuentes (debido a la activación de las funciones de protección), calor excesivo proveniente de la máquina o daño visible (por ejemplo, marcas de quemaduras en el módulo). Es fundamental reemplazarlo de inmediato para evitar daños adicionales.

Tabla de Contenido

- Módulos IGBT en Máquinas de Soldadura Eléctrica: Cómo Mejoran la Eficiencia y Estabilidad â

- El Papel de los Módulos IGBT en las Máquinas de Soldadura Eléctrica â

- Mejorando la eficiencia: Cómo los módulos IGBT reducen el desperdicio de energía â

- Módulos IGBT vs. Tecnologías Tradicionales en Máquinas de Soldadura â

- Aplicaciones: Donde los módulos IGBT destacan en soldadura â

-

Preguntas Frecuentes: Módulos IGBT en Máquinas de Soldadura Eléctrica â

- ¿Por qué son mejores los módulos IGBT para máquinas de soldar portátiles?

- ¿Cómo mejoran los módulos IGBT la calidad de la soldadura? â

- ¿Cuál es la vida útil típica de los módulos IGBT en máquinas de soldar? â

- ¿Pueden manejar los módulos IGBT todas las tipos de metales en máquinas de soldar? â

- ¿Cómo sé si un módulo IGBT en mi máquina de soldar está fallando? â