Die Rolle von IGBT-Modulen in industriellen Stromsystemen

Bedeutung von IGBT-Modulen in modernen industriellen Anwendungen

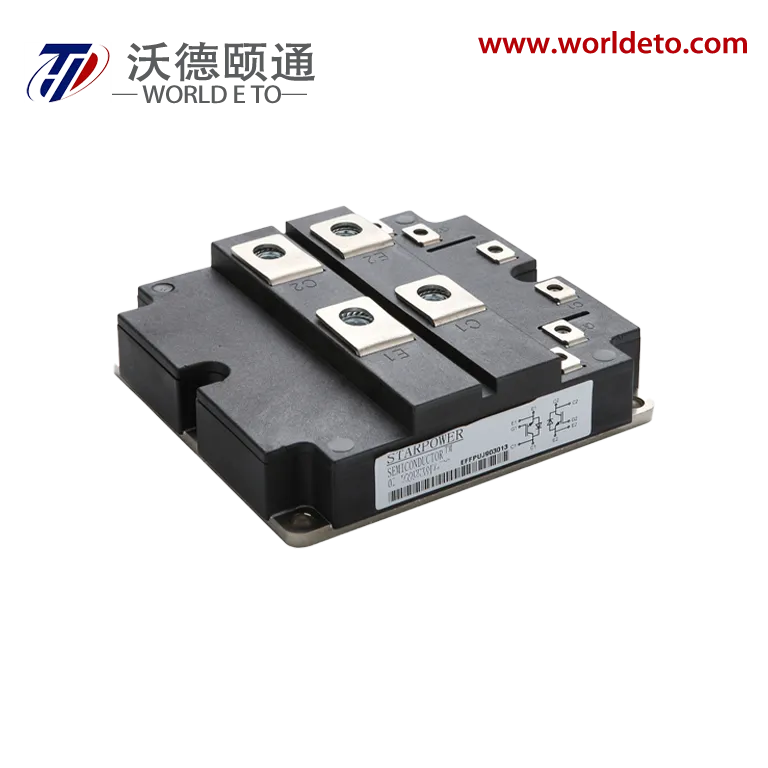

IGBT-Module, oder Insulated Gate Bipolar Transistors, spielen eine entscheidende Rolle in modernen industriellen Stromversorgungssystemen, da sie die Stromumwandlung und -verwaltung wesentlich effizienter gestalten. Was diese Komponenten so wertvoll macht, ist ihre Fähigkeit, die Systemzuverlässigkeit durch hohe Schaltgeschwindigkeiten zu erhöhen und gleichzeitig Leistungsverluste zu reduzieren. Dies führt insgesamt zu einer besseren Energieeffizienz. Man findet sie in verschiedenen industriellen Anwendungen im Einsatz, darunter Antriebssysteme, Solar- und Windenergieanlagen sowie unterbrechungsfreie Stromversorgungen (UPS). Betrachtet man beispielsweise Antriebssysteme. Dank der schnellen Schaltvorgänge und geringen Leitungsverluste erhalten Betreiber eine präzise Kontrolle über die Prozesse und müssen sich weniger mit Wärmestau in den Geräten beschäftigen. Dadurch wird nicht nur die Lebensdauer der Maschinen verlängert, sondern auch die Leistungsqualität über einen längeren Zeitraum konstant hochgehalten.

Branchendaten zeigen, dass IGBT-Module eine wirklich wichtige Rolle bei der Vorantreibung nachhaltiger Technologieentwicklungen spielen. Sie helfen dabei, Leistung effizient umzuwandeln, was es ermöglicht, erneuerbare Quellen wie Windparks und Solaranlagen tatsächlich effektiv zu nutzen. Wenn bei diesen Umwandlungen weniger Energie verloren geht, hilft dies dabei, uns alle weltweit hin zu sauberen Energiesystemen zu bewegen. Dies sehen wir gegenwärtig in vielen verschiedenen Bereichen geschehen, von etablierten Traditionszweigen bis hin zu völlig neuen Märkten, die gerade entstehen. Kein Wunder also, dass IGBT-Module heute zu einem zentralen Bestandteil dafür geworden sind, wie sich moderne Fertigung und Energieerzeugung weiterentwickeln.

Vorteile der parallelen IGBT-Modul-Konfiguration

Erhöhte Leistungsfähigkeit durch parallele IGBT-Module

Wenn IGBT-Module parallel geschaltet sind, erhöhen sie die Leistungsfähigkeit von Industrieanlagen erheblich, sodass diese größere Lasten bewältigen können, ohne übermäßig beansprucht zu werden. Falls ein Modul aus welchem Grund auch immer ausfällt, arbeiten die restlichen Module weiterhin normal, sodass es zu keinen nennenswerten Betriebsunterbrechungen kommt. Aus praktischen Erfahrungen heraus zeigt sich, dass die Aufteilung der Arbeitsbelastung auf mehrere Module die Einzelkomponenten weniger stark beansprucht, wodurch sich ihre Lebensdauer verlängert und Austauschmaßnahmen seltener erforderlich sind. Produktionsanlagen und Verarbeitungsbetriebe profitieren besonders von dieser Konfiguration, da ihre Maschinen eine kontinuierliche Stromversorgung mit minimalem Stillstand benötigen. Diese Branchen können sich Stromausfälle während laufender Produktion nicht leisten, weshalb die Verwendung redundanter Module entscheidend dazu beiträgt, den reibungslosen Betrieb über Tage und Nächte hinweg sicherzustellen.

Verbesserte Effizienz durch Lastverteilung

Parallele IGBT-Module verteilen elektrische Lasten sehr gut gleichmäßig auf mehrere Einheiten. Dies hilft dabei, Hotspots zu vermeiden, die zu Modulausfällen oder Systemabschaltungen führen könnten. Wenn die Lasten richtig auf die Module verteilt werden, bleibt jedes einzelne kühler und funktioniert langfristig besser, was bedeutet, dass das gesamte System effizienter läuft. Praxisnahe Tests zeigen, dass solche ausgewogenen Anordnungen den Stromverbrauch in großen Produktionsanlagen um etwa 15 % senken können. Für Werksleiter, die Kosten sparen möchten, ohne dabei ökologische Standards aus den Augen zu verlieren, ergibt dieses Art der Lastverwaltung wirtschaftlich Sinn. Sie sorgt dafür, dass der Betrieb Tag für Tag reibungslos läuft, ohne die Stromkosten ausufern zu lassen.

Funktionsweise von parallelen IGBT-Modulen: Prinzipien und Umsetzung

Lastverteilung und Stromausgleichstechniken

Damit parallele IGBT-Module optimal funktionieren, benötigen sie gute Lastenverteilungs- und Stromausgleichstechniken. Die Hauptansätze hierfür sind die sogenannten aktiven und passiven Ausgleichsmethoden. Diese helfen, den Strom so zu verteilen, dass er sich nicht zu stark auf ein einzelnes Modul konzentriert. Wenn die gesamte Last ordnungsgemäß verteilt wird, kommt es nicht zu Überlastungen einzelner Komponenten, wodurch sich der Verschleiß unterschiedlicher Bauteile im Laufe der Zeit verringert. Systeme, die mit besserer Lastenverteilung arbeiten, erreichen insgesamt eine um etwa 10 Prozent höhere Leistung. Es ist daher sehr wichtig, dies korrekt umzusetzen, um die Zuverlässigkeit von Hochleistungssystemen zu gewährleisten und deren Lebensdauer zu verlängern, ohne ständige Wartungsprobleme zu verursachen.

Spannungssynchronisierung und Optimierung der Gatterschaltung

Die Synchronisation der Spannungsniveaus über parallele IGBT-Module hindurch sorgt für Stabilität im Gesamtsystem und verhindert lästige Oszillationen. Bei Gate-Widerständen macht es einen großen Unterschied, die richtigen Werte zu wählen, um die Schaltvorgänge jedes IGBT optimal zu steuern. Die Auswahl des passenden Widerstands reduziert nicht nur die Energieverluste während des Schaltens, sondern trägt auch dazu bei, dass alles im täglichen Betrieb viel reibungsloser läuft. Praktische Erfahrungen zeigen, dass das Feintuning dieser Widerstandswerte tatsächlich dazu führt, dass Systeme länger ohne Ausfälle laufen und Probleme seltener auftreten. Je besser diese Komponenten konstruiert sind, desto effizienter ist letztendlich das gesamte System – was weniger Ausfallzeiten und zufriedenere Ingenieure bei IGBT-Installationen bedeutet. Eine gute elektrische Konstruktion spielt also eine entscheidende Rolle, wenn man mit diesen Leistungsmodulen arbeitet.

Thermisches Management in parallelen IGBT-Systemen

Eine gute thermische Steuerung spielt eine große Rolle, um parallele IGBT-Konfigurationen über einen längeren Zeitraum hinweg reibungslos laufen zu lassen. Wenn es um Lösungen geht, helfen Dinge wie geeignete Wärmesenken, aktive Kühlmethoden und regelmäßige Temperaturkontrollen wirklich dabei, diese Module vor Überhitzung zu schützen. Studien haben gezeigt, dass Unternehmen, die ihre thermische Verwaltung ordnungsgemäß handhaben, Temperaturen auf einem sicheren Niveau halten und tatsächlich eine Effizienzsteigerung des Systems um etwa 20 % erzielen können. Doch dies dient nicht nur dazu, die Lebensdauer von Komponenten zu verlängern. Solche Maßnahmen gewährleisten auch einen kontinuierlichen Betrieb ohne unerwartete Abschaltungen, was bedeutet, dass es weniger Ausfallzeiten gibt und die Sicherheitsvorschriften in Fabriken und Anlagen besser eingehalten werden, in denen diese Systeme täglich eingesetzt werden.

Anwendungen von parallelen IGBT-Modulen in industriellen Umgebungen

Hochleistung Stromnetze und Erneuerbare-Energie-Systeme

Parallele IGBT-Module sind unverzichtbare Komponenten geworden, wenn erneuerbare Energiesysteme mit großen Stromnetzen verbunden werden, wodurch die Systemstabilität erhalten bleibt und gleichzeitig die Gesamtwirksamkeit gesteigert wird. Diese Module helfen dabei, den von Solarpaneelen und Windkraftanlagen erzeugten Strom in eine stabile Stromversorgung umzuwandeln, die keine Spannungsspitzen oder Einbrüche im Netz verursacht. Da Länder weltweit stärker auf saubere Energiealternativen drängen, gewinnt diese Art von Flexibilität für moderne Infrastrukturen zunehmend an Bedeutung. Laut Ingenieuren vor Ort verlassen sich viele Energieunternehmen stark auf diese Halbleiterbauelemente, um ihre Stromnetze trotz wechselnder Wetterbedingungen und variabler Erzeugungsniveaus von verschiedenen grünen Energieanlagen an unterschiedlichen geografischen Standorten stabil laufen zu lassen.

Industrielle Motorantriebe und Hochleistungsinverter

Bei industriellen Motorantrieben, die mit hohen Lasten umgehen müssen, spielen parallele IGBT-Module eine entscheidende Rolle bei der Handhabung dieser hohen Stromflüsse, wodurch letztendlich die Abläufe effizienter und gleichmäßiger gestaltet werden. Diese Module arbeiten zudem eng mit Hochleistungswechselrichtern zusammen, die die Aufgabe übernehmen, Gleichstrom effektiv in Wechselstrom umzuwandeln – und das in zahlreichen unterschiedlichen Fertigungsumgebungen. Wenn Unternehmen solche Module installieren, stellen sie in der Regel Energieeinsparungen zwischen 10 % und 30 % fest, abhängig von der Art der Industrie, von der wir sprechen, was logischerweise zu besseren Gesamtproduktivitätszahlen führt. anwendung blickt man nach vorne, so scheint ziemlich klar, dass die Adoption von IGBT-Technologie in Fabriken und Produktionsanlagen weltweit weiter wachsen wird, da Hersteller verstärkt nach Möglichkeiten suchen, Kosten zu senken und gleichzeitig höchste Leistungsstandards aufrechtzuerhalten.

Herausforderungen bei der Einsatz von parallelen IGBT-Modulen

Stromungleichgewicht und Oszillationsrisiken verwalten

Das Stromungleichgewicht bleibt eines der größten Probleme, wenn man mit parallelen IGBT-Modulen arbeitet, da es sowohl die Effizienz als auch die Zuverlässigkeit stark beeinträchtigt. Studien zeigen, dass diese Ungleichgewichte die Leistung um etwa 25 % reduzieren können, falls sie unkontrolliert bleiben – bei industriellen Anwendungen eine keineswegs geringe Zahl. Um diesem Problem entgegenzuwirken, müssen Ingenieure robuste Rückkopplungsregelsysteme implementieren, die helfen, lästige Oszillationen während des normalen Betriebs zu verhindern. Eine regelmäßige Überwachung in Kombination mit guten Diagnosepraktiken macht letztendlich den Unterschied aus. Die meisten erfahrenen Techniker werden Ihnen sagen, dass wöchentliche Systeminspektionen zusammen mit intelligenten Diagnosetools parallele IGBT-Module zuverlässiger machen und vor den lästigen Oszillationsproblemen schützen, die alles zum Erliegen bringen können.

Thermomanagement-Strategien

Die Reduzierung von thermischen Belastungen spielt eine große Rolle, wenn es darum geht, die Lebensdauer von parallelen IGBT-Modulen zu verlängern und ihre Gesamtleistung zu verbessern. Kühlmethoden wie Umluftventilatoren oder flüssigkeitsbasierte Systeme sind entscheidend, um die richtige Temperatur innerhalb dieser Module aufrechtzuerhalten. Studien zeigen, dass eine schlechte Wärmeverwaltung die Modulausfälle tatsächlich um über 30 Prozent erhöhen kann, was eine effektive Wärmeabfuhr besonders wichtig macht für alle, die mit dieser Technik arbeiten. Unternehmen, die in bessere Kühllösungen investieren, stellen fest, dass ihre Geräte besser arbeiten und langfristig weniger Wartungskosten entstehen. Gute Wärmemanagement-Strategien helfen nicht nur, Schäden durch Wärmeansammlung zu vermeiden, sondern sorgen auch langfristig für effiziente Arbeitsabläufe. Wenn Unternehmen solche Kühlansätze umsetzen, stellen sie fest, dass ihre IGBT-Module in unterschiedlichen industriellen Anwendungen wesentlich zuverlässiger arbeiten und nicht unerwartet ausfallen.

Fazit – Wichtige Überlegungen zur Optimierung des Einsatzes paralleler IGBT-Module in der Industrie

Um das Beste aus parallelen IGBT-Modulen herauszuholen, müssen mehrere kritische Aspekte beachtet werden. Das Management der Stromungleichverteilung steht dabei an erster Stelle, gefolgt von der Verringerung von Schwingungsrisiken, die das gesamte System destabilisieren könnten. Thermische Belastung bleibt ein weiteres wichtiges Anliegen für die langfristige Stabilität. Wenn Hersteller hochentwickelte Steuerungssysteme zusammen mit geeigneten Kühllösungen implementieren, steigern sie nicht nur die Zuverlässigkeit, sondern verlängern auch die Lebensdauer dieser Module erheblich. Industrielle Anlagen profitieren enorm von diesem Ansatz, da ein stabiler Betrieb direkt in geringeren Ausfallzeiten und Wartungskosten auf ihren Produktionslinien resultiert.

Häufig gestellte Fragen

Wofür werden IGBT-Module hauptsächlich in industriellen Systemen verwendet?

IGBT-Module werden vor allem für eine effiziente Stromumwandlung und -verwaltung in industriellen Systemen eingesetzt, einschließlich Anwendungen wie Motorantriebe, erneuerbare Energiesysteme und USV.

Wie verbessern parallele IGBT-Module die Effizienz?

Parallele IGBT-Module verbessern die Effizienz, indem sie die Leistungsfähigkeit erhöhen, zuverlässige Stromlösungen gewährleisten und Lasten optimal verteilen, um das Risiko von Überhitzung und Komponentenschäden zu reduzieren.

Welche sind die wichtigsten Herausforderungen bei der Bereitstellung paralleler IGBT-Module?

Die Hauptausforderungen bestehen darin, das momentane Ungleichgewicht und Schwingungsrisiken zu verwalten sowie thermischen Stress zu verringern, um die Lebensdauer der Module zu verlängern.

Inhaltsverzeichnis

- Die Rolle von IGBT-Modulen in industriellen Stromsystemen

- Vorteile der parallelen IGBT-Modul-Konfiguration

- Funktionsweise von parallelen IGBT-Modulen: Prinzipien und Umsetzung

- Anwendungen von parallelen IGBT-Modulen in industriellen Umgebungen

- Herausforderungen bei der Einsatz von parallelen IGBT-Modulen

- Fazit – Wichtige Überlegungen zur Optimierung des Einsatzes paralleler IGBT-Module in der Industrie

- Häufig gestellte Fragen