Einführung in IGBT-Module in Schweißmaschinen

Was sind IGBT-Module?

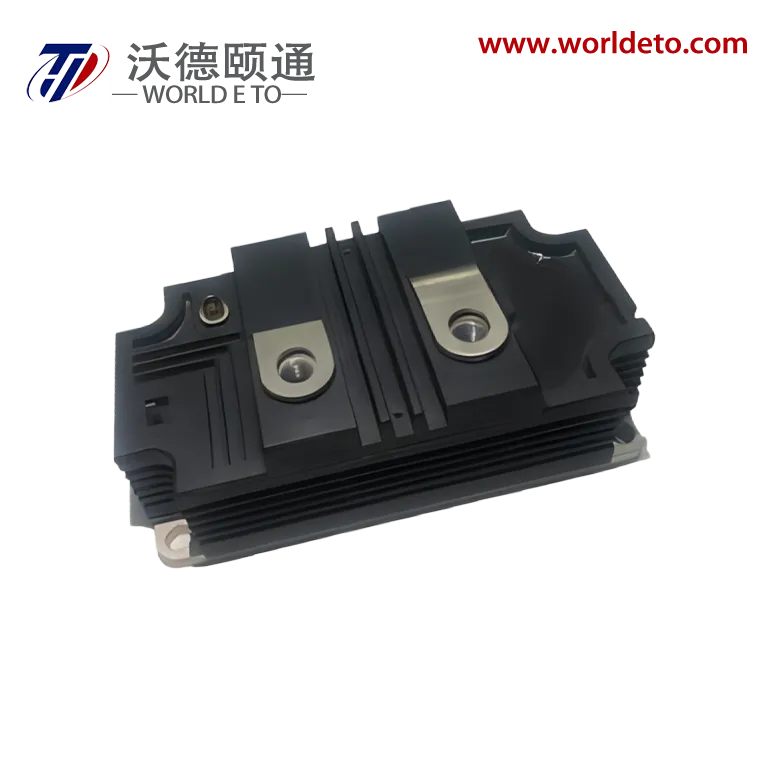

IGBT-Module, was für Insulated Gate Bipolar Transistors steht, vereinen Eigenschaften von MOSFETs und BJTs, um eine bessere Leistungsschaltperformance zu bieten. Sie spielen eine wichtige Rolle in modernen Schweißgeräten, bei denen eine präzise Steuerung während des Schweißprozesses von großer Bedeutung ist. Was diese Module so wichtig macht, ist ihre Fähigkeit, große Strom- und Spannungsmengen ohne Ausfall zu bewältigen, weshalb viele Hersteller auf sie vertrauen, wenn es in industriellen Schweißanwendungen sowohl auf Genauigkeit als auch auf Effizienz ankommt. Dank der Verbesserungen, die wir durch die IGBT-Technologie erlebt haben, können Schweißer schneller arbeiten und dennoch gute Ergebnisse erzielen, was diese Bauteile heute nahezu zum Standard in den meisten Schweißkonfigurationen gemacht hat.

Die Entwicklung der Schweißmaschinentechnologie

Die Schweißtechnik hat sich seit den altmodischen Methoden, die wir alle kennen und lieben, sehr weit entwickelt. Digitale Steuerungen dominieren mittlerweile das Feld, vor allem dank Verbesserungen in der Halbleitertechnologie in den letzten Jahren. IGBT-Module haben sich hier als richtungsweisende Innovationen hervorgetan und die Schweißtechnik in ein neues Zeitalter von Effizienz und Zuverlässigkeit befördert. Wenn man auf die Veränderungen zurückblickt, ist klar, dass die meisten modernen industriellen Schweißanlagen heute auf IGBT-Modulen basieren. Warum? Weil sie den Bedienern eine bessere Automatisierung der Prozesse ermöglichen und gleichzeitig eine präzisere Kontrolle über die Schweißqualität bieten. Fabriken in verschiedenen Fertigungssektoren haben seit dem Wechsel zu diesen Modulen deutliche Verbesserungen bei Produktionsgeschwindigkeit und Konsistenz festgestellt. Letztendlich geht es darum, sicherzustellen, dass Schweißnähte bei jedem Durchgang exakt den Vorgaben entsprechen, was langfristig Kosten spart und Abfall reduziert.

Warum IGBT-Module für moderne Schweißtechnik entscheidend sind

IGBT-Module gewinnen in der modernen Schweißtechnik zunehmend an Bedeutung, da sie die Prozesseffizienz durch schnellere Schaltgeschwindigkeiten und präzisere Steuerung erhöhen. Diese Module senken zudem die Betriebskosten, da sie Energie sparen und dank ihrer zuverlässigen Leistung den Gerätestillstand reduzieren. Branchendaten zeigen, dass bei Umstieg auf IGBT-Technologie der Energieverbrauch um rund 30 % sinkt, wodurch diese Module sowohl umweltfreundliche als auch kosteneffiziente Lösungen für Betriebe darstellen, die ihre Anlagen modernisieren möchten. Viele Hersteller integrieren mittlerweile IGBT-Systeme in ihre Schweißanlagen, als Teil umfassenderer Bemühungen, Energieverschwendung zu verringern und den CO₂-Fußabdruck auf Fabriketagen zu reduzieren.

Wie IGBT-Module die Schweißeffizienz verbessern

Hohe Schaltfrequenz für reduzierte Energieverluste

IGBT-Module weisen sehr hohe Schaltfrequenzen auf, oft mehrere tausend Zyklen pro Sekunde. Dadurch werden tatsächlich die Energieverluste während des Betriebs reduziert. Die schnellen Schaltgeschwindigkeiten sorgen dafür, dass Schweißgeräte schneller reagieren und eine bessere Kontrolle während der Arbeit bieten, wodurch alles insgesamt effizienter abläuft. Einige Studien zeigen, dass der Austausch alter Technologien durch IGBTs die Energieverluste im Vergleich zur bisherigen Technik ungefähr halbieren kann. Für Betriebe, die Nachhaltigkeit berücksichtigen, ist dies besonders wichtig, da weniger Strom verschwendet wird und mehr Leistung direkt in die eigentliche Schweißarbeit fließt, anstatt lediglich die umgebende Luft aufzuheizen.

Präzise Steuerung des Schweißstroms

IGBT-Module ermöglichen eine deutlich bessere Kontrolle des Schweißstroms, wodurch es möglich wird, verschiedene Arten von Schweißaufgaben und die verwendeten Materialien anzupassen. Bessere Kontrolle bedeutet sauberere und gleichmäßigere Schweißnähte – ein entscheidender Faktor bei Projekten, bei denen Präzision im Vordergrund steht. Praxisnahe Tests zeigen, dass Hersteller, die auf IGBT-Technologie umsteigen, in der Regel niedrigere Ausschussraten und insgesamt eine höhere Schweißqualität erzielen. Wenn Schweißer den Strom so präzise steuern können, wird der gesamte Prozess zuverlässiger – es passieren weniger Fehler während der Produktion und Betriebe schaffen tatsächlich mehr in kürzerer Zeit, ohne Qualitätseinbußen hinnehmen zu müssen.

Optimierte Leistungsconversion für weniger Wärmeentwicklung

IGBT-Modul konstruktionen ermöglichen eine bessere Leistungsumwandlung und erzeugen während Schweißarbeiten deutlich weniger Wärme. Die reduzierte thermische Belastung bewahrt kritische Komponenten und verbessert die tägliche Leistungsfähigkeit dieser Systeme. Feldtests zeigen, dass Schweißgeräte mit moderner IGBT-Technologie etwa 20 Grad kühler laufen als ältere Modelle mit Standard-Leistungskomponenten. Kühler betriebene Temperaturen bedeuten, dass diese Maschinen länger zwischen Ausfällen halten und im Allgemeinen während ihrer Einsatzdauer weniger Reparaturen benötigen. Für Werkstattbesitzer, die sich um Ausfallkosten sorgen, übersetzt sich dieser Temperaturvorteil direkt in reale Einsparungen bei Teilen und Arbeitskosten.

Für weitere Details zu diesen Vorteilen schauen Sie sich die umfassenden Spezifikationen der [IGBT Module](YOUR_PRODUCT_DETAIL_LINK) an, die wir anbieten.

Verbesserte Stabilität durch fortschrittliche IGBT-Technologie

Konsistentes Ausgangssignal in anspruchsvollen Anwendungen

IGBT-Technologie sorgt für eine gleichmäßige Stromversorgung, was gerade bei Anwendungen von großer Bedeutung ist, bei denen Zuverlässigkeit entscheidend ist. Wenn Systeme eine stabile Stromversorgung haben, laufen sie besser ohne unerwartete Unterbrechungen oder Qualitätsverluste. Studien, die Schweißwerkstätten untersucht haben, stellten fest, dass bei Maschinen mit stabiler Stromversorgung weniger Schwankungen zwischen den Ergebnissen auftreten. produkte kommen vom Band. Die Differenz summiert sich im Laufe der Zeit. Hersteller, die auf IGBT-Module umgestiegen sind, erzählen ähnliche Geschichten darüber, wie ihre Anlagen von Tag zu Tag reibungsloser laufen. Für Fabriken, die die Produktion ununterbrochen laufen lassen müssen, macht diese Art von Stabilität den entscheidenden Unterschied, um gute Ausbringungsraten aufrechtzuerhalten, ohne ständig Wartungsprobleme zu haben.

Anpassungsfähige Rückkopplungssysteme für Bogenstabilität

Schweißmaschinen mit IGBT-Technologie verfügen jetzt über adaptive Feedback-Systeme, die die Einstellungen automatisch anpassen, um den Lichtbogen während des Betriebs stabil zu halten. Das Ergebnis? Bessere Kontrolle über den gesamten Schweißprozess, was stärkere Schweißnähte ergibt, die auch unter Belastung standhalten. Industriefachleute haben immer wieder festgestellt, wie entscheidend die Lichtbogenstabilität für die Herstellung langlebiger Schweißnähte ist. Wenn die Lichtbögen stabil bleiben, verbessert sich die Schweißqualität erheblich, und es zeigt sich zudem, dass dadurch auch die Lebensdauer des Geräts selbst verlängert wird. Diese Maschinen arbeiten gleichmäßig, ob sie auf dünnem Blech oder dickem Konstruktionsstahl eingesetzt werden – eine Aufgabe, bei der herkömmliche Schweißgeräte oft an ihre Grenzen stoßen, sobald sich die Bedingungen während der Arbeit ändern.

Abschwächung von Spannungsschwankungen

IGBT-Module helfen dabei, die lästigen Spannungsspitzen zu regulieren, die normalerweise den Schweißprozess stören würden, wodurch Schweißgeräte genau dann eine viel stabilere Leistung liefern, wenn sie diese am meisten benötigen. Wenn die Spannung während des gesamten Betriebs konstant bleibt, funktioniert das gesamte System besser und ist langlebiger, ohne so oft auszufallen. Branchenberichte zeigen, dass Schweißanlagen mit IGBT-Technologie Spannungsprobleme um rund 70 Prozent reduzieren, verglichen mit der Technologie, die vor Einführung dieser Lösung verwendet wurde. Für Betriebe, die in Regionen mit instabiler Stromversorgung arbeiten, macht diese Art von Stabilität den entscheidenden Unterschied zwischen guter Schweißqualität und ständigen Geräteproblemen.

Wichtige Vorteile von IGBT-Modulen in der Schweißanwendung

Höhere Dauerbetriebszyklen für kontinuierlichen Betrieb

IGBT-Module ermöglichen es Schweißmaschinen, längere Arbeitszyklen zu bewältigen, ohne zu heiß zu werden und dadurch unsicher zu laufen. Diese Eigenschaft ist gerade in harten Umgebungen wie Werkstätten oder Baustellen besonders wichtig, wo das Stoppen keine Option ist, solange Arbeiten erledigt werden müssen. Diese Module erlauben es den Geräten, die Hitze über längere Zeiträume zu verkraften, was bedeutet, dass Fabriken auch zu Stoßzeiten kontinuierlich Teile produzieren können, ohne Verzögerungen. Einige Tests zeigen, dass Schweißgeräte mit IGBT-Technologie unter Volllast tatsächlich um rund 60 Prozent besser abschneiden – etwas, das Produktionsleiter unmittelbar bemerken, da ihre Fertigungsstraßen einfach weiterlaufen, anstatt mitten in der Arbeit zum Stehen zu kommen.

Verbesserte Bogensteuerung für präzises Schweißen

IGBT-Module bieten ein völlig neues Maß an Kontrolle bei der Lichtbogenregelung während Schweißvorgängen und ermöglichen Schweißern präzisere Anpassungen während des gesamten Prozesses. Bei Anwendungen wie Blech oder anderen dünnen Materialien macht diese feine Kontrolle den entscheidenden Unterschied, um gute Ergebnisse zu erzielen, ohne das Werkstück zu beschädigen. Schweißereien berichten von insgesamt besseren Ergebnissen mit stabileren Metallverbindungen und weniger Nacharbeit, die von Kunden angefordert wird. Fachzeitschriften weisen immer wieder darauf hin, wie wichtig eine präzise Lichtbogenkontrolle wirklich ist, und zählen sie oft zu den entscheidenden Faktoren, die erfolgreiche Schweißunternehmen von solchen unterscheiden, die Schwierigkeiten haben, ihre Marktposition und Kundenbasis zu halten.

Verlängerter Gerätelebenszyklus

IGBT-Module bieten bei der Schweißgeräteschonung klare Vorteile. Sie sorgen für eine bessere Wärmeverwaltung und entlasten die Maschine während des Betriebs. Das Resultat? Bauteile verschleißen langsamer, was bedeutet, dass Mechaniker weniger Zeit für Reparaturen benötigen und Werkstätten monatelang keine größeren Instandsetzungen vornehmen müssen. Branchendaten deuten darauf hin, dass Maschinen mit IGBT-Technologie etwa 30 % länger halten als solche mit älteren Technologien. Für Werkstattbesitzer bedeutet dies langfristige Kosteneinsparungen und eine stets zuverlässige und gleichbleibende Leistung ihrer Geräte über zahlreiche Schweißarbeiten hinweg.

IGBT-Module sind integraler Bestandteil moderner Schweißoperationen und bieten den technischen Rahmen, der notwendig ist, um die Betriebs-effizienz und die Lebensdauer der Ausrüstung zu verbessern.

Fazit – Die zukünftige Bedeutung von IGBT-Modulen in der Schweißtechnologie

Die IGBT-Technologie entwickelt sich stetig weiter, und wir beginnen zu sehen, wie sie sich zunehmend in Schweißgeräte einbaut, wodurch echte Verbesserungen in der Funktionsweise dieser Maschinen entstehen. Was zeichnet IGBT-Module besonders aus? Sie sind in der Lage, hohe Spannungsschaltungen mit extrem hoher Geschwindigkeit bei gleichzeitig geringem Leistungsverlust zu bewältigen. Genau deshalb sind sie heute ideal für den Einsatz in elektrischen Schweißgeräten geeignet. Betrachtet man die praktischen Auswirkungen, profitieren Schweißer nicht mehr nur von einer besseren Leistung ihrer Geräte. Die Einsparungen bei den Stromkosten sowie weniger Ausfallzeiten für Reparaturen summieren sich im Laufe der Zeit. Hersteller arbeiten zudem kontinuierlich an Verbesserungen dieser Module. Bessere Kühllösungen und intelligentere Materialien bedeuten, dass Schweißer in den kommenden Jahren wahrscheinlich noch robustere und effizientere Maschinen erhalten werden. Industrien, die stark auf Metallverbindungsprozesse angewiesen sind, spüren diesen Wandel bereits weltweit in den Fabriken.

FAQ

Wofür werden IGBT-Module verwendet?

IGBT-Module werden in elektrischen Schweißmaschinen zur Verbesserung der Leistungsschaltmöglichkeiten eingesetzt. Sie helfen dabei, den Schweißprozess präzise zu steuern, hohe Ströme und Spannungen zu verwalten und sind in industriellen Anwendungen, die Präzision und Effizienz erfordern, von entscheidender Bedeutung.

Warum sind IGBT-Module in der modernen Schweißtechnik wichtig?

IGBT-Module erhöhen die Effizienz von Schweißprozessen durch schnellere Schaltung, höhere Präzision, geringeren Energieverbrauch und verbesserte Zuverlässigkeit. Sie tragen auch dazu bei, Betriebskosten zu senken und sich an den Trend hin zu Energieeffizienz anzupassen.

Wie verbessern IGBT-Module die Effizienz von Schweißmaschinen?

Durch das Bereitstellen hoher Schaltfrequenzen, präzise Steuerung des Schweißstroms und optimierte Leistungsconversion reduzieren IGBT-Module Energieverluste, minimieren Wärmeerzeugung und steigern die Gesamteffizienz von Schweißoperationen.

Welche Herausforderungen sind mit der Implementierung von IGBT-Modulen verbunden?

Herausforderungen umfassen die thermische Management in Hochleistungsumgebungen, die Sicherstellung der Zuverlässigkeit unter hohen Lasten und die Angleichung von Fortschritten im Bereich Kühlungssystem mit Materialdesignverbesserungen. Lösungen umfassen effektive Kühlmethoden und robuste Tests, um die Zuverlässigkeit und Leistung zu verbessern.