Parallele Verwendung von IGBT-Modulen: Maximierung von Leistung und Effizienz in industriellen Anwendungen â

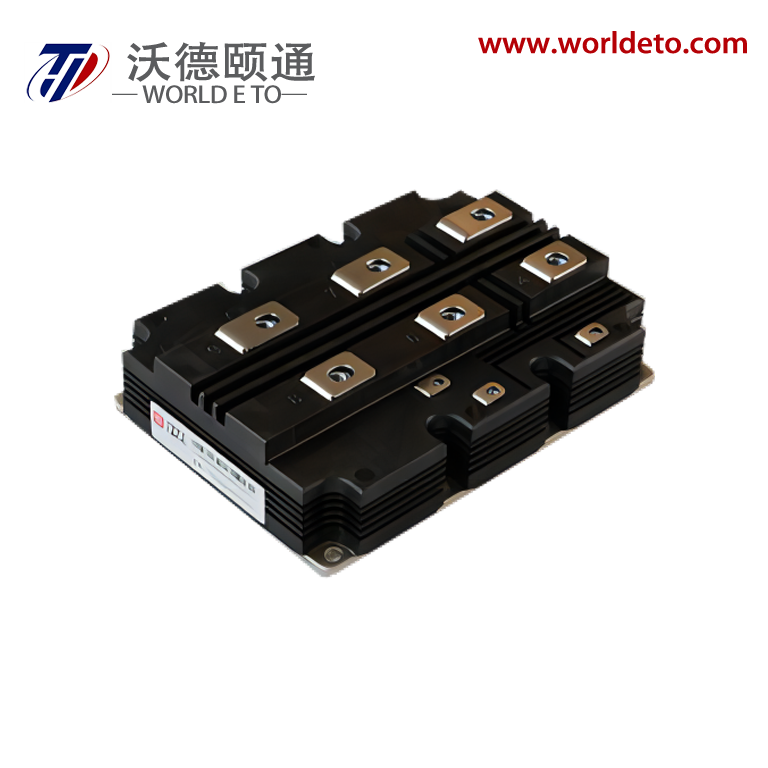

Leistungstransistoren mit isolierter Gate-Elektrode (IGBTs) sind die Arbeitstiere der modernen Leistungselektronik und ermöglichen eine effiziente Energieumwandlung in industriellen Anwendungen, die von Motorantrieben bis hin zu Wechselrichtern für erneuerbare Energien reichen. Da die industriellen Anforderungen an höhere Leistungsdichte und Zuverlässigkeit wachsen, kann ein einzelner IGBT-Modul häufig die Strom- oder Spannungsanforderungen großer Systeme nicht erfüllen. Hier kommt der parallele Einsatz von IGBT-Module wird kritisch: Durch die Parallelschaltung mehrerer IGBT-Module zur Lastverteilung von Strom und Spannung können Ingenieure die Leistungsausgabe skalieren, wobei Effizienz und Zuverlässigkeit erhalten bleiben. Lassen Sie uns untersuchen, wie der Parallelbetrieb von IGBT-Module funktioniert, welche Vorteile, Herausforderungen und bewährte Praktiken in industriellen Anwendungen bestehen.â

Grundlagen paralleler IGBT-Module â

Die parallele Verwendung von IGBT-Modulen beinhaltet das Verbinden von zwei oder mehr identischen IGBT-Modulen in einer Schaltung, sodass sie dieselbe Spannung an ihren Anschlüssen teilen und die gesamte Stromlast aufteilen. Diese Konfiguration erhöht effektiv die Stromtragfähigkeit des Systems, da der Gesamtstrom die Summe der Ströme durch jedes parallele IGBT-Modul ist. Beispielsweise können zwei 300A IGBT-Module in Parallelschaltung theoretisch bis zu 600A schalten, wodurch sie für Hochleistungsanwendungen wie industrielle Motortreiber oder netzgekoppelte Wechselrichter geeignet sind.

â

IGBT-Module eignen sich aufgrund ihrer spannungsgesteuerten Eigenschaft (ähnlich wie MOSFETs) und ihrer robusten Stromteilungsfähigkeit bei geeigneter Konstruktion gut für den Parallelbetrieb. Im Gegensatz zu BJTs (Bipolartransistoren), die stromgesteuert sind und bei Parallelschaltungen anfällig für thermisches Durchgehen sind, weisen IGBT-Module eine stabilere Stromverteilung auf, insbesondere wenn sie mit optimierten Gate-Treibern und einem effektiven Thermomanagement kombiniert werden. Diese inhärente Stabilität macht parallele IGBT-Module zu einer zuverlässigen Lösung für die Leistungsskalierung in industriellen Systemen.

Hauptvorteile paralleler IGBT-Module in industriellen Anwendungen â

Der parallele Einsatz von IGBT-Modulen bietet erhebliche Vorteile, die den Anforderungen moderner Industriesysteme entsprechen, bei denen Leistung, Effizienz und Zuverlässigkeit im Vordergrund stehen.

Skalierbare Leistungsausgabe â

Der Hauptvorteil von parallelen IGBT-Modulen besteht darin, die Leistung skalieren zu können, ohne auf größere und teurere Einzelmodule angewiesen zu sein. Industrielle Anwendungen wie Stahlwerke, Bahntraktionsanlagen und Windkraftwerkswechselrichter benötigen häufig Ströme von mehr als 1000A – weit über der Kapazität selbst leistungsstarker IGBT-Module (typischerweise für 600–1200A ausgelegt). Durch das Parallelschalten von 4–6 IGBT-Modulen können Ingenieure Ströme von 2000A oder mehr erreichen, um die Anforderungen von schweren Maschinen zu erfüllen. Diese Skalierbarkeit ermöglicht zudem flexible Systemdesigns: Hersteller können dasselbe Basis-IGBT-Modul in verschiedenen Produktlinien verwenden und einfach die Anzahl der parallel geschalteten Einheiten an die Leistungsanforderungen anpassen.

Erhöhte Zuverlässigkeit durch Redundanz â

Parallele IGBT-Module erhöhen die Systemzuverlässigkeit durch Einführung von Redundanz. In kritischen Anwendungen (z. B. medizinische Geräte oder Notstromsysteme) kann ein einzelner IGBT-Moduldefekt das gesamte System herunterfahren. Mit parallelen IGBT-Modulen wird die Last auf mehrere Einheiten verteilt, sodass ein Ausfall eines Moduls nicht unbedingt einen vollständigen Systemausfall verursacht – verbleibende Module können die zusätzliche Last vorübergehend übernehmen, während die fehlerhafte Einheit isoliert wird. Diese Redundanz wird oft mit Überwachungssystemen kombiniert, die ungewöhnliche Stromflüsse in einzelnen IGBT-Modulen erkennen und schützende Maßnahmen (wie das Auslösen von Sicherungen) einleiten, um Kettenausfälle zu verhindern.

â

â Erhöhte Effizienz bei hohen Lasten â

IGBT-Module sind am effizientesten, wenn sie mit 50–80 % ihres Nennstroms betrieben werden. Durch parallelen Betrieb kann jedes Modul innerhalb dieses optimalen Bereichs laufen, selbst bei hohen Gesamtleistungen. Ein Beispiel: Ein 1000-A-System, das zwei 600-A-IGBT-Module parallel nutzt, belastet jedes Modul mit ca. 83 % – näher am Wirkungsgradmaximum als ein einzelnes 1200-A-Modul, das mit ca. 83 % Last läuft und höhere Leitungsverluste aufweisen könnte. Zudem verringern parallele IGBT-Module die thermische Belastung pro Einheit, was eine bessere Wärmeabfuhr und niedrigere Sperrschichttemperaturen ermöglicht. Dies verbessert die Effizienz weiter und verlängert die Lebensdauer.

Herausforderungen beim parallelen Betrieb von IGBT-Modulen â

Obwohl parallele IGBT-Module deutliche Vorteile bieten, hängt ihre Leistungsfähigkeit davon ab, zentrale Herausforderungen zu bewältigen, insbesondere Stromungleichverteilung – ein kritisches Problem, das zu Überhitzung und vorzeitigem Ausfall führen kann.

Stromungleichverteilung: Ursachen und Folgen â

Stromungleichverteilung entsteht, wenn parallele IGBT-Module ungleiche Anteile des Gesamtstroms übernehmen, oft verursacht durch:

- Parameterabweichungen: Unterschiede im Einschaltwiderstand, Schwellenspannung oder Schaltgeschwindigkeit zwischen IGBT-Modulen (selbst aus der gleichen Charge) können eine ungleichmäßige Stromverteilung verursachen.

- Layout-Asymmetrie: Ungleichmäßige parasitäre Induktivität in der Schaltung (z. B. Unterschiede in der Leiterlänge oder Widerstand der Leiterbahnen) erzeugt ungleiche Spannungsabfälle, wodurch mehr Strom zu Modulen mit geringerer Impedanz gelenkt wird.

- Thermische Unterschiede: Ungleichmäßige Kühlung (z. B. ein verstopfter Kühler an einem Modul) erhöht den Einschaltwiderstand im wärmeren Modul und leitet den Strom zu kühleren Einheiten – eine Rückkopplungsschleife, die die Ungleichverteilung verstärkt.

Selbst eine Stromungleichverteilung von nur 10–15 % kann ein Modul über seine Nennbelastbarkeit hinaus belasten, die Übergangstemperatur erhöhen und die Zuverlässigkeit verringern. In Extremfällen kann dies einen thermischen Runaway verursachen, bei dem die Überhitzung den Widerstand weiter erhöht, mehr Strom zu anderen Modulen gelenkt wird und sich ein Kettenversagen ergibt.

Lösungen zur Auslegung paralleler IGBT-Module â

Ingenieure verwenden mehrere Strategien, um das Stromgleichgewicht in parallelen IGBT-Modulen sicherzustellen:

- Sorgfältige Modulanpassung: Die Auswahl von IGBT-Modulen mit engen Parametertoleranzen (z. B. ±5 % für die Schwellenspannung) minimiert das inhärente Ungleichgewicht. Hersteller bieten häufig „abgeglichene Sätze“ von IGBT-Modulen für parallele Anwendungen an.

- Symmetrisches Schaltungsdesign: Die Gestaltung von Leiterplatten oder Sammelschienen mit identischen Leiterbahnlängen, Querschnitten und Bauteilanordnung reduziert Unterschiede in der parasitären Induktivität. 3D-Finite-Elemente-Analyse-(FEA)-Tools helfen dabei, Layouts hinsichtlich Symmetrie zu optimieren.

- Aktiver Stromausgleich: Die Implementierung von Rückkopplungsschleifen, die die Gate-Spannungen basierend auf Strommessungen anpassen (z. B. unter Verwendung von Shunt-Widerständen oder Stromwandlern), sorgt aktiv für eine Strombalancierung über die Module hinweg. Dies ist besonders effektiv unter dynamischen Bedingungen, wie z. B. während Schaltvorgängen.

- Thermisches Management: Eine gleichmäßige Kühlung – unter Verwendung gemeinsamer Kühlelemente, gleichmäßig aufgetragenes Wärmeleitmittel oder Flüssigkühlsysteme – verhindert temperaturbedingte Ungleichgewichte. Thermische Simulationswerkzeuge sorgen für eine gleichmäßige Wärmeverteilung über alle parallelgeschalteten IGBT-Module hinweg.

Industrielle Anwendungen mit parallelen IGBT-Modulen â

Parallele IGBT-Module sind ein wesentlicher Bestandteil hochleistungsstarker Industriesysteme und ermöglichen Leistungsfähigkeit sowie Effizienz in Anwendungen, bei denen Zuverlässigkeit entscheidend ist.

Wechselrichter für erneuerbare Energien â

Wind- und Solarparks benötigen Wechselrichter, um den Gleichstrom von Turbinen oder Solarmodulen in Wechselstrom für die Einspeisung ins Netz umzuwandeln. Diese Wechselrichter müssen oft Ströme von 1500 A oder mehr bewältigen, wodurch parallele IGBT-Module unverzichtbar werden. Ein 5-MW-Windkraft-Wechselrichter könnte beispielsweise 6–8 parallelgeschaltete IGBT-Module verwenden, um die erforderliche Stromkapazität zu erreichen und eine effiziente Leistungsumwandlung auch bei wechselnden Windbedingungen sicherzustellen. Der Parallelbetrieb ermöglicht zudem Redundanz, wodurch Stillstandszeiten in abgelegenen Windparks reduziert werden, wo Wartungskosten hoch sind.

Industrielle Motorantriebe â

Antriebe mit Hochspannungsmotoren (verwendet in Stahlwalzwerken, Bergbaugeräten oder großen Pumpen) sind auf parallele IGBT-Module angewiesen, um die hohen Ströme für schnelle Beschleunigung und schwere Lasten bereitzustellen. Ein Antrieb mit 10 MW Leistung verwendet beispielsweise 4–6 parallele IGBT-Module in seiner Umrichterstufe, um den Stromfluss auszugleichen und einen reibungslosen Betrieb sicherzustellen sowie Überhitzung zu vermeiden. Die Möglichkeit, die Leistung durch parallele Module zu skalieren, erlaubt es Herstellern zudem, ein einziges IGBT-Modul-Design für mehrere Antriebsmodelle zu standardisieren und dadurch Kosten zu senken.

Energiespeichersysteme (ESS) â

Batteriespeichersysteme (BESS) verwenden Wechselrichter zum Laden und Entladen der Batterien, wobei während Spitzenlastzeiten im Stromnetz hohe Ströme geschaltet werden müssen. Durch parallele IGBT-Module können diese Wechselrichter die großen Ströme bewältigen, die beim schnellen Laden auftreten, während ihre Effizienz Energieverluste während der Umwandlung minimiert. In großskaligen stationären Speichersystemen bieten parallele IGBT-Module zudem Redundanz, sodass das System auch bei Ausfall eines Moduls weiterhin betriebsfähig bleibt – ein entscheidender Faktor für die Stabilität des Stromnetzes.

FAQ: Paralleler Einsatz von IGBT-Modulen â

Warum ist eine gleichmäßige Stromverteilung bei parallelen IGBT-Modulen so wichtig? â

Ein ausgeglichener Stromfluss verhindert, dass einzelne IGBT-Module ihre Stromgrenzwerte überschreiten, was zu Überhitzung, verringerter Effizienz und möglichen Ausfällen führen würde. Selbst geringfügige Unausgewogenheiten (10–15 %) können die Lebensdauer beeinträchtigen, weshalb ein Stromausgleich für einen zuverlässigen Betrieb unerlässlich ist.

Kann man IGBT-Module unterschiedlicher Typen oder Marken parallel schalten? â

Dies ist nicht empfehlenswert. Unterschiede in elektrischen Parametern (Schwellenspannung, Schaltgeschwindigkeit) und thermischen Eigenschaften zwischen Marken/Modellen verschärfen die Stromungleichverteilung. Es ist am besten, identische, abgeglichene IGBT-Module desselben Produktionschargen zu verwenden.

Wie viele IGBT-Module können in einem System parallel geschaltet werden? â

Die Anzahl hängt von anwendung anforderungen und designbedingten Einschränkungen ab, typischerweise werden jedoch 2–12 parallele Module verwendet. Bei mehr als 12 Modulen wird die Aufrechterhaltung von Symmetrie im Layout und der Kühlung schwierig, wodurch das Risiko von Stromungleichverteilung steigt. Mit fortschrittlichen aktiven Stromteilungstechniken lässt sich diese Grenze in speziellen Anwendungen erweitern.

Hat der Parallelbetrieb Auswirkungen auf die Schaltgeschwindigkeit der IGBT-Module? â

Ja, aber bei geeigneter Konstruktion ist der Einfluss minimal. Parasitäre Induktivität durch parallele Verbindungen kann die Schaltgeschwindigkeit verlangsamen, jedoch können symmetrische Layouts und Busleisten mit niedriger Induktivität diesem entgegenwirken. Aktive Gate-Treiber können zudem die Schaltzeiten anpassen, um sicherzustellen, dass alle Module synchron schalten.

Welche Wartung ist für Systeme mit parallelen IGBT-Modulen erforderlich? â

Regelmäßige Prüfungen umfassen die Überprüfung der Integrität des Wärmeleitpastes, die Begutachtung der Kühler auf Staub/Ablagerungen und das Überwachen des Stromgleichgewichts über eingebaute Sensoren. Periodische Tests (mit Oszilloskopen) zur Überprüfung von Schaltungsungleichheiten können ebenfalls verhindern, dass Probleme eskalieren.

Inhaltsverzeichnis

- Parallele Verwendung von IGBT-Modulen: Maximierung von Leistung und Effizienz in industriellen Anwendungen â

- Hauptvorteile paralleler IGBT-Module in industriellen Anwendungen â

- Herausforderungen beim parallelen Betrieb von IGBT-Modulen â

- Industrielle Anwendungen mit parallelen IGBT-Modulen â

-

FAQ: Paralleler Einsatz von IGBT-Modulen â

- Warum ist eine gleichmäßige Stromverteilung bei parallelen IGBT-Modulen so wichtig? â

- Kann man IGBT-Module unterschiedlicher Typen oder Marken parallel schalten? â

- Wie viele IGBT-Module können in einem System parallel geschaltet werden? â

- Hat der Parallelbetrieb Auswirkungen auf die Schaltgeschwindigkeit der IGBT-Module? â

- Welche Wartung ist für Systeme mit parallelen IGBT-Modulen erforderlich? â