IGBT-Module in Elektroschweißmaschinen: Wie sie Effizienz und Stabilität erhöhen â

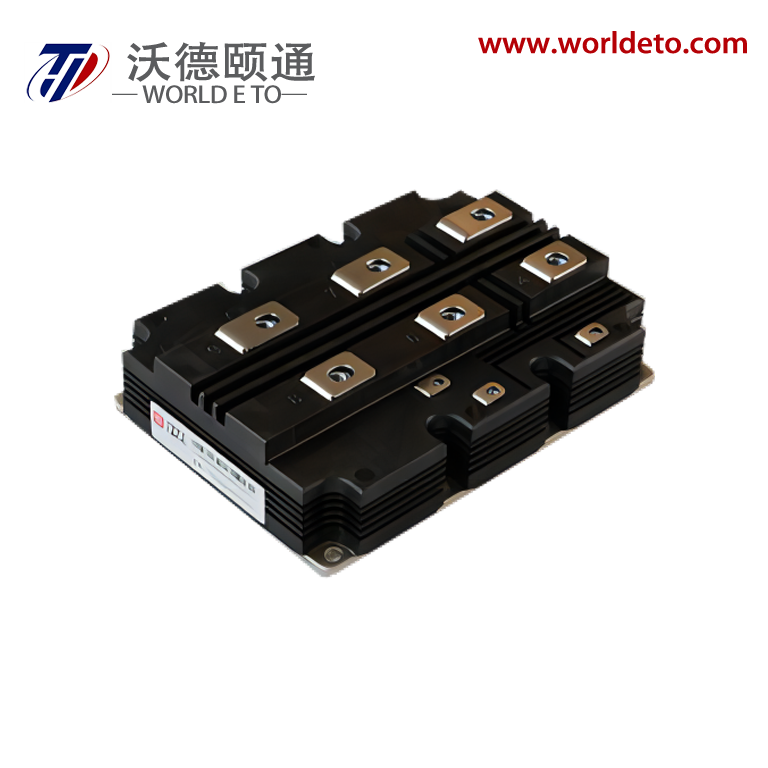

Schweißmaschinen sind das Rückgrat der Fertigung, des Bauwesens und der Metallverarbeitung und sind auf eine präzise Energiekontrolle angewiesen, um Metalle zu schmelzen und zu verbinden. Mit steigenden Anforderungen an Präzision, Energieeffizienz und Portabilität hat sich die Technologie, die diese Maschinen antreibt, dramatisch weiterentwickelt. Im Zentrum moderner Schweißmaschinen befindet sich ein entscheidender Baustein: IGBT-Module . IGBTs (Insulated Gate Bipolar Transistors) haben ältere Technologien wie Thyristoren (SCRs) und MOSFETs abgelöst und verändern die Leistung von Schweißmaschinen grundlegend. IGBT-Module in elektrischen Schweißmaschinen bieten schnellere Reaktionszeiten, höhere Energieeffizienz und überlegene Stabilität und sind daher sowohl in kleinen Werkstätten als auch in großen Industrieanlagen unverzichtbar. Lassen Sie uns untersuchen, wie IGBT-Module die Schweißleistung revolutionieren und warum sie zum Standard in modernen Schweißmaschinen geworden sind.â

Die Rolle von IGBT-Modulen in elektrischen Schweißmaschinen â

Elektrische Schweißmaschinen wandeln Netzwechselstrom in kontrollierten Gleich- oder Wechselstrom für den Schweißlichtbogen um. Diese Umwandlung erfordert leistungselektronische Schalter, die hohe Ströme und Spannungen bewältigen können und dabei dynamisch die Ausgangsleistung anpassen, um die Lichtbogenstabilität aufrechtzuerhalten. IGBT-Module sind für diese Aufgabe hervorragend geeignet: Sie vereinen die hohe Strombelastbarkeit von Bipolartransistoren mit der schnellen Schaltgeschwindigkeit von MOSFETs und sind somit ideal für die schnellen, präzisen Anpassungen, die beim Schweißen erforderlich sind.â

In einer Schweißmaschine, IGBT-Module wir sind die "Torwächter" des Energieflusses. Wenn der Schweißer einen Bogen initiiert, schalten die Module bei hohen Frequenzen (typischerweise 10-100 kHz) ein und aus und regulieren den Strom, um den gewünschten Schweißparametern (z. B. Ampere, Spannung, Pulsfrequenz) zu entsprechen. Diese Hochfrequenzschaltung ermöglicht eine Feinabstimmung des Bogens, die eine gleichbleibende Wärmezufuhr gewährleistet und Schwankungen verhindert, die Schweißungen schwächen könnten. Im Gegensatz zu älteren Technologien, die mit schnellen Anpassungen zu kämpfen haben, reagieren IGBT-Module in Mikrosekunden, was sie für die Aufrechterhaltung der Stabilität auch unter schwierigen Schweißbedingungen von entscheidender Bedeutung macht.

Effizienzsteigerung: Wie IGBT-Module Energieverluste reduzieren â

Energieeffizienz ist ein entscheidender Vorteil von IGBT-Modulen in Elektroschweißmaschinen und wirkt sich direkt auf die Betriebskosten sowie die Umweltbilanz aus. Herkömmliche Schweißmaschinen, die Thyristoren (SCRs) verwenden, erreichen Wirkungsgrade von nur 60–70 %, wobei erhebliche Energie in Form von Wärme verloren geht. IGBT-Module hingegen steigern die Effizienz auf 85–95 %, dank ihrer einzigartigen Schaltcharakteristik.

Geringe Leit- und Schaltverluste â

IGBT-Module minimieren zwei Arten von Energieverlusten:

- Leitungsverluste: Während der Stromleitung weisen IGBT-Module einen geringen Durchlasswiderstand auf, wodurch der Spannungsabfall über dem Bauelement reduziert wird. Dadurch geht im Vergleich zu SCRs, die höhere Durchlassspannungsabfälle aufweisen, weniger Energie in Form von Wärme verloren.

- Schaltverluste: IGBT-Module schalten deutlich schneller ein und aus als SCRs (Mikrosekunden im Vergleich zu Millisekunden), wodurch die während der Schaltvorgänge entstehenden Energieverluste sinken. Dies ist gerade beim Schweißen, bei dem häufiges Schalten erforderlich ist, um die Lichtbogenintensität anzupassen, von großer Bedeutung.

Beispielsweise verbraucht eine auf IGBT-Basis basierende Schweißmaschine mit 300 A bis zu 30 % weniger Strom als eine vergleichbare SCR-Maschine während eines einstündigen Schweißzyklus. Langfristig führt dies zu erheblichen Kosteneinsparungen, insbesondere in industriellen Anlagen mit hohem Schweißaufkommen.â

Optimierte Leistungsumwandlung â

Schweißmaschinen arbeiten oft unter wechselnden Lasten, von Niedrigstrom-Anschweißungen bis hin zu Hochstrom-Strukturschweißungen. IGBT-Module passen sich nahtlos an diese Veränderungen an und wandeln die Eingangsleistung in Schweißstrom mit minimalem Verlust um. Ihre Fähigkeit, mit hohen Frequenzen zu arbeiten, ermöglicht zudem kleinere und leichtere Transformatoren und Filter in der Maschine, wodurch die gesamten Energieverluste im System reduziert werden. Dieses kompakte Design verbessert nicht nur die Effizienz, sondern macht IGBT-basierte Schweißmaschinen auch portabler – ein Vorteil für Baustelleneinsätze oder mobile Reparaturen.â

Steigerung der Stabilität: Konsistente Leistung beim Schweißen â

Stabilität ist beim Schweißen von größter Bedeutung, da bereits geringfügige Schwankungen des Stroms oder der Spannung zu Fehlern wie Porosität, Spritzerbildung oder ungleichmäßiger Nahtform führen können. IGBT-Module verbessern die Stabilität durch präzise Steuerung und schnelle Reaktionsfähigkeit und sorgen dafür, dass der Lichtbogen unabhängig von äußeren Einflüssen (z. B. Materialstärke, Elektrodengeschwindigkeit) konstant bleibt.

Präzise Lichtbogensteuerung â

Die hohe Schaltfrequenz von IGBT-Modulen (10–100 kHz) ermöglicht eine feinere Kontrolle über den Schweißlichtbogen. Bei der Impulsschweißung – einem Verfahren, das für dünne Materialien oder dekorative Schweißnähte verwendet wird – können IGBT-Module beispielsweise den Strom zwischen hohen und niedrigen Werten in exakten Abständen modulieren, um Durchschmelzen zu verhindern und dennoch eine starke Verbindung sicherzustellen. Ein solches Maß an Kontrolle ist mit Thyristoren (SCRs) nicht möglich, da diese zu langsam schalten, um solch schnelle Impulse zu erzeugen.

IGBT-Module ermöglichen auch adaptive Steuersysteme in modernen Schweißmaschinen. Sensoren erfassen Änderungen der Lichtbogenlänge oder des Materialwiderstands, und die Module passen den Strom innerhalb von Mikrosekunden an, um diese auszugleichen. Diese „selbstanpassende“ Funktion stellt sicher, dass der Lichtbogen stabil bleibt, auch wenn die Hand des Schweißers zittert oder die Elektrode sich leicht bewegt, wodurch das erforderliche Können zur Erzeugung hochwertiger Schweißnähte reduziert wird.

â

â Schutz vor Fehlerzuständen â

Schweißumgebungen sind oft rau, mit Risiken wie Kurzschlüssen, Überstrom oder Überhitzung. IGBT-Module beinhalten integrierte Schutzfunktionen – wie Überstromabschaltung, Temperaturüberwachung und Spannungsbegrenzung –, die sowohl das Modul als auch die Schweißmaschine schützen. Wenn beispielsweise ein Kurzschluss auftritt (z. B. berührt die Elektrode unerwartet das Werkstück), können die IGBT-Modul den Stromfluss innerhalb von Mikrosekunden unterbrechen, um Schäden an der Maschine oder Verletzungen des Bedieners zu verhindern.

Diese Fehlertoleranz ist deutlich besser als bei SCR-basierten Geräten, die auf langsam reagierende externe Sicherungen oder Relais angewiesen sind, wodurch das Risiko von Komponentenausfällen erhöht wird. Durch die Verhinderung von Kaskadenfehlern verlängern IGBT-Module die Lebensdauer von Schweißgeräten und reduzieren den Ausfallzeit für Reparaturen.â

IGBT-Module im Vergleich zu herkömmlichen Technologien in Schweißmaschinen â

Um die Auswirkungen von IGBT-Modulen zu erkennen, ist ein Vergleich mit älteren Technologien wie SCRs und MOSFETs hilfreich, die vorherrschend waren, bevor IGBTs in Schweißgeräten weit verbreitet wurden.â

IGBT im Vergleich zu SCR (Thyristor) â

SCRs waren einst der Standard in Schweißgeräten aufgrund ihrer Fähigkeit, hohe Ströme zu handhaben. Sie weisen jedoch gravierende Einschränkungen auf:â

- Langsame Schaltgeschwindigkeit: SCRs schalten durch ein Gate-Impuls ein, können jedoch nicht willkürlich ausgeschaltet werden – sie sind auf den Nulldurchgang der Wechselspannung angewiesen, wodurch sie für das Schweißen mit Gleichstrom oder schnelle Stromanpassungen ungeeignet sind.â

- Geringe Effizienz: Höhere Leitungsverluste führen dazu, dass SCR-Geräte heißer laufen und mehr Energie verbrauchen.â

- Klobige Konstruktion: SCRs benötigen große Wärmesenken und Transformatoren, wodurch Maschinen schwerer und weniger transportabel werden.

IGBT-Module beheben diese Probleme durch schnelle Schaltgeschwindigkeit, höhere Effizienz und kompakte Bauweise, wodurch sie ideal für moderne Gleichstrom- und Impulsschweißmaschinen sind.

IGBT gegen MOSFET â

MOSFETs bieten zwar schnelle Schaltvorgänge, haben jedoch Probleme mit hohen Strömen – ihr Durchlasswiderstand nimmt bei Strömen über 100 A erheblich zu, was zu übermäßigem Erwärmen führt. IGBT-Module hingegen bewältigen hohe Ströme (bis zu 1200 A in Industriemodellen) bei geringem Widerstand und vereinen so die Vorteile der MOSFET-Schaltgeschwindigkeit mit der Stromtragfähigkeit bipolaren Transistoren. Dadurch sind sie besser für anspruchsvolle Schweißanwendungen geeignet, wie z. B. im industriellen Stahlbau.

Anwendungen: Wo IGBT-Module im Schweißen überzeugen â

IGBT-Module sind vielseitig einsetzbar und steigern die Leistungsfähigkeit aller Arten von elektrischen Schweißmaschinen – von kleinen Hobbygeräten bis hin zu großen Industrieanlagen.

MIG/MAG-Schweißmaschinen â

Beim Metall-Inertgas-Schweißen (MIG) und Metall-Aktivgas-Schweißen (MAG) kommt ein kontinuierlicher Drahtelektroden- und Schutzgaszusatz zum Einsatz. IGBT-Module in diesen Maschinen steuern präzise die Drahtvorschubgeschwindigkeit und Lichtbogenspannung, wodurch ein gleichmäßiges Schmelzen des Drahtes und minimale Spritzer entstehen. Dank ihrer schnellen Reaktionszeit sind sie besonders beim Schweißen dünner Materialien (z. B. Karosserieteile im Automobilbau) von großem Wert, da bereits geringe Stromschwankungen zu Durchschmelzungen führen können.

WIG-Schweißgeräte â

Beim Wolfram-Inertgas-Schweißen (TIG) wird eine außergewöhnliche Lichtbogenstabilität für saubere und präzise Schweißnähte benötigt (z. B. in der Luftfahrtindustrie oder beim Schmuckhandwerk). IGBT-Module ermöglichen Anpassungen des Gleich- oder Wechselstromlichtbogens auf Mikrosekundenebene und sorgen so für eine konstante Wärmezufuhr, selbst beim Schweißen wärmeempfindlicher Legierungen wie Aluminium oder Titan. Beim Impuls-TIG-Schweißen, bei dem durch abwechselnde Hoch- und Niedrigstromphasen die Wärmezufuhr reduziert wird, ist aufgrund des schnellen Schaltvermögens erst durch IGBT-Module eine Umsetzung möglich.

Lichtbogenschweißgeräte â

Beim Lichtbogenhandschweißen (Shielded Metal Arc) wird eine stromführende Elektrode mit Flussmittelüberzug verwendet. IGBT-Module in diesen Geräten stabilisieren den Lichtbogen beim Elektrodenwechsel und verhindern ein "Verkleben", indem der Strom bei Berührung der Elektrode mit dem Werkstück schnell reduziert wird. Dadurch wird das Lichtbogenhandschweißen für Anfänger einfacher und ist auch in rauen Umgebungen (z. B. auf Baustellen) zuverlässiger.â

Industrielle Roboter-Schweißzellen â

Automatisierte Schweißroboter benötigen eine konsistente und wiederholbare Leistung. IGBT-Module in Roboter-Schweißmaschinen stellen sicher, dass jede Schweißnaht den programmierten Parametern entspricht, selbst über Hunderte von Zyklen hinweg. Ihre Integration in digitale Steuerungssysteme ermöglicht Echtzeit-Anpassungen basierend auf Sensor-Rückmeldungen (z. B. Lichtbogenlängenüberwachung), wodurch perfekte Schweißnähte in der Massenfertigung gewährleistet werden (z. B. in Automobilmontagelinien).â

FAQ: IGBT-Module in elektrischen Schweißmaschinen â

Warum sind IGBT-Module besser geeignet für tragbare Schweißgeräte?â

IGBT-Module sind kleiner und effizienter als SCRs, sodass Hersteller leichtere und kompaktere Maschinen bauen können, die dennoch hohe Leistung liefern. Ihre geringe Wärmeentwicklung verringert zudem den Bedarf an großen Kühlkörpern und macht sie ideal für stationäre oder mobile Schweißanwendungen.

Wie verbessern IGBT-Module die Schweißqualität? â

Durch die präzise Stromregelung und schnelle Anpassungen sorgen IGBT-Module für einen stabilen Lichtbogen, reduzieren Spritzerbildung, Porosität und ungleichmäßige Nahtbildung. Dies führt zu stärkeren, saubereren Schweißnähten, die strengen Industriestandards entsprechen (z. B. AWS- oder ISO-Zertifizierungen).

Wie hoch ist die typische Lebensdauer von IGBT-Modulen in Schweißmaschinen? â

Bei ordnungsgemäßer Wartung (z. B. saubere Kühlkörper, ausreichende Kühlung) können IGBT-Module in industriellen Anwendungen 5–10 Jahre lang eingesetzt werden. Damit haben sie eine längere Lebensdauer als SCRs, die sich aufgrund höherer Betriebstemperaturen schneller verschlechtern.

Können Schweißmaschinen mit IGBTs alle Metallarten verarbeiten? â

Ja. Die Fähigkeit von IGBT-Modulen, Strom, Spannung und Impulsfrequenz zu regulieren, macht sie geeignet für das Schweißen von Stahl, Aluminium, Kupfer und Legierungen. Sie sind sowohl für dünne als auch dicke Materialien geeignet, von 0,5-mm-Blech bis hin zu 50-mm-Baustahl.

Wie erkenne ich, ob ein IGBT-Modul in meiner Schweißmaschine defekt ist? â

Anzeichen sind unregelmäßige Lichtbogenstabilität, häufiges Abschalten (aufgrund aktivierter Schutzfunktionen), übermäßige Wärmeentwicklung der Maschine oder sichtbare Schäden (z. B. Brandflecken am Modul). Ein rechtzeitiger Austausch ist entscheidend, um weiteren Schäden vorzubeugen.

Inhaltsverzeichnis

- IGBT-Module in Elektroschweißmaschinen: Wie sie Effizienz und Stabilität erhöhen â

- Die Rolle von IGBT-Modulen in elektrischen Schweißmaschinen â

- Effizienzsteigerung: Wie IGBT-Module Energieverluste reduzieren â

- IGBT-Module im Vergleich zu herkömmlichen Technologien in Schweißmaschinen â

- Anwendungen: Wo IGBT-Module im Schweißen überzeugen â

-

FAQ: IGBT-Module in elektrischen Schweißmaschinen â

- Warum sind IGBT-Module besser geeignet für tragbare Schweißgeräte?â

- Wie verbessern IGBT-Module die Schweißqualität? â

- Wie hoch ist die typische Lebensdauer von IGBT-Modulen in Schweißmaschinen? â

- Können Schweißmaschinen mit IGBTs alle Metallarten verarbeiten? â

- Wie erkenne ich, ob ein IGBT-Modul in meiner Schweißmaschine defekt ist? â