IGBT-moduler i elfögmaskiner: Hur de förbättrar effektiviteten och stabiliteten

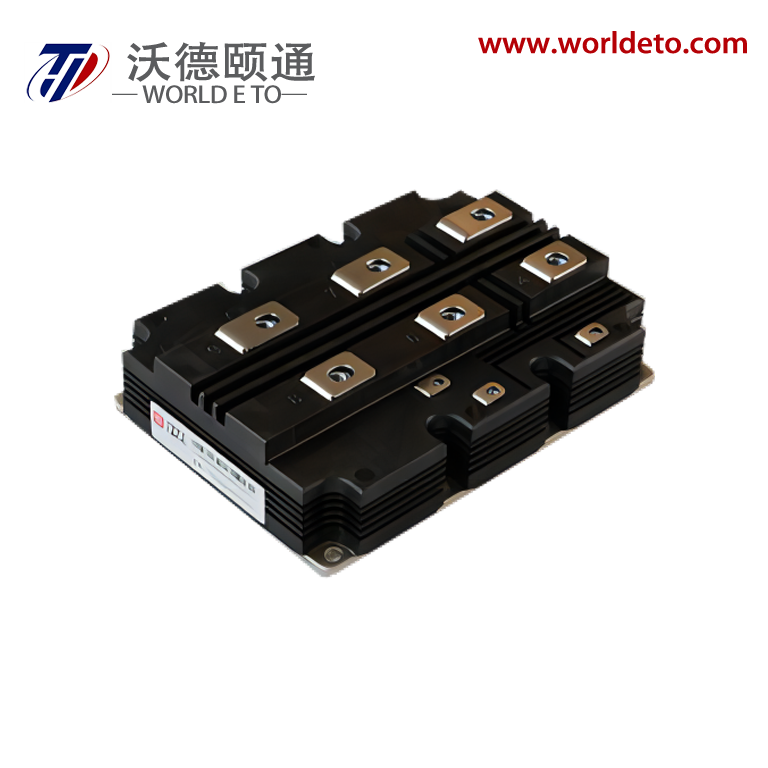

Elsvetsmaskiner är grunden i tillverkningsindustrin, byggindustrin och metallbearbetningen, och förlitar sig på exakt energistyrning för att smälta och sammanfoga metaller. När kraven på högre precision, energieffektivitet och portabilitet ökar, har teknologin bakom dessa maskiner utvecklats kraftigt. I kärnan av moderna svetsmaskiner finns en kritisk komponent: IGBT-moduler . IGBT (Insulated Gate Bipolar Transistors) har ersatt äldre tekniker som tyristorer (SCR) och MOSFET:ar och omdefinierat hur svetsmaskiner fungerar. IGBT-moduler i elektriska svetsmaskiner erbjuder snabbare svarstider, högre energieffektivitet och överlägsen stabilitet, vilket gör dem oumbärliga i både små verkstäder och stora industriella miljöer. Låt oss utforska hur IGBT-moduler förändrar svetsprestandan och varför de blivit standard i moderna maskiner.â

Rollen för IGBT-moduler i elsvetsmaskiner

Elektriska svetsmaskiner omvandlar växelström till kontrollerad likström eller växelström för svetsbågar. Denna omvandling kräver kraftstyrkeelektronikomkopplare som kan hantera höga strömmar och spänningar samtidigt som de dynamiskt justerar utgången för att upprätthålla bågstadighet. IGBT-moduler är utmärkta för denna roll: de kombinerar den höga strömhanteringen hos bipolära transistorer med den snabba omkopplingstakten hos MOSFET:ar, vilket gör dem idealiska för de snabba och exakta justeringar som krävs inom svetsning.â

I en svetsmaskin, IGBT-moduler fungerar som energiflödets "portvakter". När svetsaren startar en ljusbåge, kopplar modulerna mellan på- och frånslaget med hög frekvens (vanligtvis 10–100 kHz), och reglerar strömmen så att den matchar önskade svetsparametrar (t.ex. ampere, spänning, pulsfrekvens). Denna högfrekventa koppling gör det möjligt att finjustera ljusbågen, vilket säkerställer konstant värmepåförsel och förhindrar svankningar som kan försvaga svetsarna. Till skillnad från äldre tekniker, som har svårt med snabba justeringar, svarar IGBT-moduler inom mikrosekunder, vilket gör dem avgörande för att upprätthålla stabilitet även under svåra svetsförhållanden.

Förbättrad effektivitet: Hur IGBT-moduler minskar energiförluster

Energioptimering är en viktig fördel med IGBT-moduler i elektriska svetsmaskiner, vilket direkt påverkar driftskostnaderna och miljöpåverkan. Traditionella svetsmaskiner som använder tyristorer (SCR) har en verkningsgrad på så låg nivå som 60–70 %, vilket innebär att betydande mängder energi går förlorade som värme. IGBT-moduler, å andra sidan, ökar verkningsgraden till 85–95 %, tack vare sina unika switchkaraktäristika.

Låga lednings- och switchförluster

IGBT-moduler minimerar två typer av energiförluster:

- Ledningsförlust: När ström leds har IGBT-moduler låg påslagresistans, vilket minskar spänningsfallet över komponenten. Det innebär att mindre energi går förlorad som värme jämfört med SCR, som har högre framåtspänningsfall.

- Switchförlust: IGBT-moduler slår på och av mycket snabbare än SCR (mikrosekunder jämfört med millisekunder), vilket minskar den energi som går förlorad under övergångarna. Detta är avgörande i svetsning, där frekvent switching behövs för att justera ljusbågens intensitet.

Till exempel förbrukar en 300 A svetsmaskin baserad på IGBT upp till 30 % mindre el än en motsvarande SCR-maskin under en timmes svetscykel. På lång sikt innebär detta betydande kostnadsbesparingar, särskilt i industriella miljöer med hög svetsvolym.

Optimerad strömomvandling

Svetsmaskiner arbetar ofta med varierande belastning, från lågströms punktsvetsning till högströms konstruktionssvetsning. IGBT-moduler anpassar sig sömlöst till dessa förändringar och omvandlar ingångseffekt till svetsström med minimal förlust. Deras förmåga att arbeta med hög frekvens gör det också möjligt att använda mindre och lättare transformatorer och filter i maskinen, vilket minskar den totala energiförlusten i systemet. Denna kompakta design förbättrar inte bara effektiviteten utan gör också IGBT-baserade svetsmaskiner mer portabla – en fördel för arbete på byggarbetsplatser eller mobil reparation.

Förbättrad stabilitet: Konsekvent prestanda vid svetsning

Stabilitet är avgörande i svetsning, där även små variationer i ström eller spänning kan orsaka defekter som porer, stänk eller ojämn formation av svetsen. IGBT-moduler förbättrar stabiliteten genom exakt kontroll och snabb respons, vilket säkerställer att ljusbågen förblir konsekvent oavsett externa variabler (t.ex. materialtjocklek, elektrodhastighet).

Exakt ljusbågsstyrning

Den höga switchfrekvensen hos IGBT-moduler (10–100 kHz) möjliggör en mer exakt kontroll över svetsbågen. Till exempel vid puls-svetsning – en teknik som används för tunna material eller dekorativa svetsar – kan IGBT-moduler reglera strömmen mellan höga och låga nivåer med exakta intervall, vilket förhindrar bränngennomgång samtidigt som stark fusjon säkerställs. En sådan kontroll är omöjlig med tyristorer (SCR), som byter för långsamt för att uppnå så snabba pulser.

IGBT-moduler möjliggör också adaptiva styrsystem i moderna svetsmaskiner. Sensorer upptäcker förändringar i ljusbågslängd eller materialmotstånd, och modulerna justerar strömmen inom mikrosekunder för att kompensera. Denna "självrättande" funktion säkerställer att ljusbågen förblir stabil även om svetsarens hand skakar eller elektroden rör sig något, vilket minskar den färdighet som krävs för att utföra högkvalitativa svetsar.

Skydd mot fel

Arbetsmiljöerna vid svetsning är hårda, med risk för kortslutning, överström eller överhettning. IGBT-moduler har inbyggda skyddsfunktioner – såsom överspänningsbrytning, temperaturövervakning och spänningsbegränsning – som skyddar både modulen och svetsmaskinen. Till exempel, om en kortslutning inträffar (till exempel vidrör elektroden arbetsstycket oväntat), så kan modulen IGBT-modul stänga av strömmen inom mikrosekunder, vilket förhindrar skador på maskinen eller skador på operatören.

Denna felsäkerhet är långt överlägsen SCR-baserade maskiner, som är beroende av externa säkringar eller reläer som reagerar långsammare, vilket ökar risken för komponentfel. Genom att förhindra kaskadfel förlänger IGBT-moduler livslängden på svetsmaskiner och minskar driftstopp för reparationer.

IGBT-moduler kontra traditionella tekniker i svetsmaskiner

För att uppskatta IGBT-modulernas påverkan är det hjälpsamt att jämföra dem med äldre tekniker som SCRs och MOSFETs, som var dominerande inom svetsmaskiner innan IGBTs blev vanliga.

IGBT kontra SCR (tyristor)

SCRs var en gång standard inom svetsmaskiner för sin förmåga att hantera höga strömmar. De har dock kritiska begränsningar:

- Långsam koppling: SCRs kopplas in med en gattimpuls men kan inte kopplas ur frivilligt – de är beroende av nollgenomgång i växelspänning, vilket gör dem olämpliga för likströmssvetsning eller snabba strömjusteringar.

- Dålig verkningsgrad: Högre ledningsförluster innebär att SCR-maskiner blir varmare och förbrukar mer energi.

- Klumpig design: SCR:n kräver stora kylkroppar och transformatorer, vilket gör maskinerna tyngre och mindre portabla.â

IGBT-moduler övervinner dessa problem med snabbt svep, högre verkningsgrad och kompakt storlek, vilket gör dem idealiska för moderna likströms- och pulsverktygsmaskiner.â

IGBT kontra MOSFET

MOSFET:ar erbjuder snabbt svep men har svårt att hantera höga strömmar – deras ledningsresistans ökar markant vid strömmar över 100 A, vilket leder till överdrivna uppvärmning. IGBT-moduler däremot hanterar höga strömmar (upp till 1200 A i industriella modeller) med låg resistans, och kombinerar det bästa från MOSFET:s hastighet och bipolära transistorers strömkapacitet. Detta gör dem bättre lämpade för tunga svetsapplikationer, såsom industriell ståltillverkning.â

Applikationer: Där IGBT-moduler lyser inom svetsning

IGBT-moduler är tillräckligt mångsidiga för att förbättra prestanda i alla typer av svetsmaskiner, från små modeller för hobbybruk till stora industriella system.â

MIG/MAG-svetsmaskiner

MIG- och MAG-svetsning (Metal Inert Gas och Metal Active Gas) förlitar sig på en kontinuerlig trådelektrod och skyddsgas. IGBT-moduler i dessa maskiner kontrollerar exakt trådhastigheten och ljusbågsspänningen, vilket säkerställer jämn smältning av tråden och minimala gnistsprut. Deras snabba respons är särskilt värdefull vid svetsning av tunna material (t.ex. karossdelar i bilindustrin), där även små strömfluktuationer kan orsaka bränning igenom.

TIG-svetsmaskiner

TIG-svetsning (Tungsten Inert Gas) kräver exceptionell ljusbågsstabilitet för rena och precisa svetsar (t.ex. inom flygindustrin eller smyckestillverkning). IGBT-moduler möjliggör justeringar på mikrosekundnivå av likströms- eller växelströmsbågen, vilket upprätthåller en jämn värmepåförsel även vid svetsning av värmeempfindliga legeringar som aluminium eller titan. Pulserad TIG-svetsning, som minskar värmepåförseln genom att växla mellan hög och låg ström, är endast möjlig med den snabba brytningen i IGBT-moduler.

Ljusbågssvetsmaskiner

Manuellt metallbågsvetssvetsning (MMA) använder en förbrukningsbar elektrod belagd med flussmedel. IGBT-moduler i dessa maskinerstabiliserar bågen under elektrodbyten och förhindrar "fastklibbning" genom att snabbt minska strömmen om elektroden nuddar vid arbetsstycket. Detta gör manuellt svetsning enklare för nybörjare och mer pålitligt i hårda miljöer (t.ex. byggarbetsplatser).â

Industriella robotvetsningsceller

Autonomiska svetsningsrobotar kräver konsekvent och repeterbar prestanda. IGBT-moduler i robotiserade svetsmaskiner säkerställer att varje svetsning överensstämmer med programmerade parametrar, även över hundratals cykler. Deras integrering med digitala styrsystem möjliggör justeringar i realtid baserat på sensorns återkoppling (t.ex. ljusbågsstiftmätning), vilket säkerställer perfekta svetsningar i massproduktion (t.ex. bilmonteringslinjer).â

Vanliga frågor: IGBT-moduler i elektriska svetsmaskiner

Varför är IGBT-moduler bättre för portabla svetsmaskiner?â

IGBT-moduler är mindre och mer effektiva än tyristorer, vilket gör att tillverkare kan bygga lättare och mer kompakta maskiner som ändå levererar hög effekt. Deras låga värmeproduktion minskar också behovet av stora kylkroppar, vilket gör dem idealiska för platsens eller mobila svetsning.

Hur förbättrar IGBT-moduler svetskvaliteten?

Genom att möjliggöra exakt strömreglering och snabba justeringar upprätthåller IGBT-moduler en stabil ljusbåge, vilket minskar gnistspridning, porositet och ojämn formasjon av svets. Detta resulterar i starkare och renare svetsar som uppfyller strikta branschstandarder (t.ex. AWS- eller ISO-certifieringar).

Vad är den typiska livslängden för IGBT-moduler i svetsmaskiner?

Med rätt underhåll (t.ex. rena kylkroppar, tillräcklig kylning) kan IGBT-moduler användas i industriella applikationer i 5–10 år. Detta är längre än tyristorer, som försämras snabbare på grund av högre driftstemperaturer.

Kan svetsmaskiner baserade på IGBT hantera alla metaller?

Ja. IGBT-modulernas förmåga att justera ström, spänning och pulsfrekvens gör dem lämpliga för svetsning av stål, aluminium, koppar och legeringar. De är utmärkta för både tunna och tjocka material, från 0,5 mm plåt till 50 mm strukturstål.

Hur kan jag veta om en IGBT-modul i min svetsmaskin är felaktig?

Tecken inkluderar instabil ljusbåge, frekvent utlösning (på grund av att skyddsfunktioner aktiveras), överdrivna värme från maskinen eller synlig skada (t.ex. brännskador på modulen). Omedelbar utbyte är avgörande för att förhindra ytterligare skador.

Innehållsförteckning

- IGBT-moduler i elfögmaskiner: Hur de förbättrar effektiviteten och stabiliteten

- Rollen för IGBT-moduler i elsvetsmaskiner

- Förbättrad effektivitet: Hur IGBT-moduler minskar energiförluster

- IGBT-moduler kontra traditionella tekniker i svetsmaskiner

- Applikationer: Där IGBT-moduler lyser inom svetsning

-

Vanliga frågor: IGBT-moduler i elektriska svetsmaskiner

- Varför är IGBT-moduler bättre för portabla svetsmaskiner?â

- Hur förbättrar IGBT-moduler svetskvaliteten?

- Vad är den typiska livslängden för IGBT-moduler i svetsmaskiner?

- Kan svetsmaskiner baserade på IGBT hantera alla metaller?

- Hur kan jag veta om en IGBT-modul i min svetsmaskin är felaktig?