Il Ruolo dei Moduli IGBT nei Sistemi Energetici Industriali

Importanza dei Moduli IGBT nelle Applicazioni Industriali Moderne

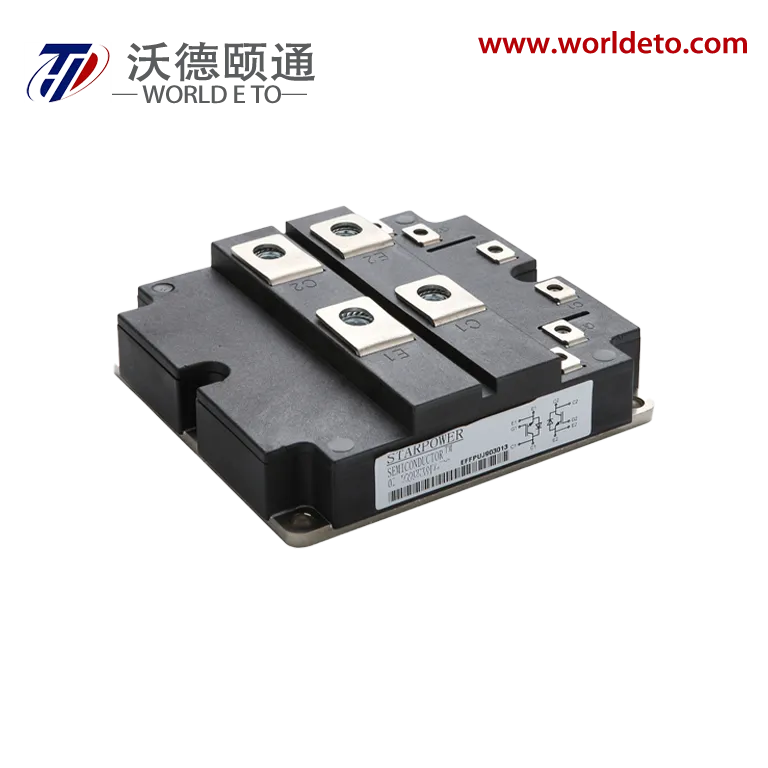

I moduli IGBT, o Transistori Bipolari Isolati a Gate, svolgono un ruolo chiave nei moderni sistemi industriali di alimentazione poiché rendono la conversione e la gestione dell'energia molto più efficienti. Ciò che rende così preziosi questi componenti è la loro capacità di migliorare l'affidabilità del sistema grazie a velocità di commutazione elevate, riducendo al contempo le perdite di potenza. Questo si traduce in un'efficienza energetica complessiva nettamente migliore. Li troviamo in funzione in svariati ambienti industriali, tra cui azionamenti per motori, impianti per l'energia solare ed eolica, e quei sistemi di alimentazione di riserva noti come unità UPS. Consideriamo nello specifico gli azionamenti per motori. L'azione rapida di commutazione, unita a perdite di conduzione minime, consente agli operatori un controllo preciso delle operazioni e una ridotta generazione di calore nell'equipaggiamento. Questo non solo prolunga la vita delle macchine, ma mantiene nel tempo livelli di prestazione costantemente elevati.

I dati del settore mostrano che i moduli IGBT sono davvero importanti per promuovere lo sviluppo di tecnologie sostenibili. Essi permettono una conversione efficiente dell'energia elettrica, rendendo possibile utilizzare in modo efficace fonti rinnovabili come parchi eolici e pannelli solari. Quando si verifica una minore perdita di energia durante queste conversioni, ciò contribuisce a spingerci verso sistemi energetici più puliti a livello globale. Oggi stiamo assistendo a questo fenomeno in moltissimi settori diversi, che vanno da quelli tradizionali a nuovi mercati emergenti. Non sorprende quindi il motivo per cui i moduli IGBT sono diventati così centrali nell'evoluzione della produzione industriale e della generazione di energia nel mondo moderno.

Vantaggi della Configurazione Parallela dei Moduli IGBT

Aumento della Capacità Energetica con Moduli IGBT in Parallelo

Quando i moduli IGBT sono configurati in parallelo, aumentano notevolmente la capacità di gestione della potenza dei sistemi industriali, permettendo a questi ultimi di gestire carichi più elevati senza alcuno sforzo. Se per qualche motivo un modulo dovesse smettere di funzionare, gli altri continuano a operare normalmente, evitando interruzioni significative delle attività. Da quanto osservato nella pratica, distribuire il carico di lavoro su più moduli riduce in realtà la sollecitazione su ciascuno di essi individualmente, il che significa che tendono a durare più a lungo prima di dover essere sostituiti. Le fabbriche di produzione e le strutture di lavorazione beneficiano molto di questa configurazione, poiché i loro impianti richiedono un'alimentazione continua con tempi di inattività minimi. Questi settori non possono permettersi interruzioni di corrente durante le fasi di produzione, quindi disporre di moduli ridondanti fa tutta la differenza per garantire un funzionamento regolare giorno dopo giorno.

Miglior Efficienza Attraverso la Distribuzione del Carico

I moduli IGBT paralleli funzionano molto bene per distribuire uniformemente il carico elettrico su più unità. Questo aiuta a prevenire i punti caldi che potrebbero causare guasti ai moduli o l'arresto del sistema. Quando il carico viene condiviso correttamente tra i moduli, ciascuno di essi rimane più fresco e funziona meglio nel tempo, il che significa che l'intero sistema funziona in modo più efficiente. Alcuni test sul campo mostrano che queste configurazioni bilanciate possono ridurre i costi energetici di circa il 15% nelle grandi fabbriche. Per i responsabili degli impianti che desiderano risparmiare denaro mantenendo gli standard ambientali, questo tipo di gestione del carico rappresenta una scelta conveniente. Permette di mantenere le operazioni in esecuzione regolarmente giorno dopo giorno, senza spendere troppo per i costi dell'elettricità.

Come Funzionano i Moduli IGBT in Parallelo: Principi e Implementazione

Tecniche di Distribuzione del Carico e Bilanciamento della Corrente

Per far sì che i moduli IGBT paralleli funzionino al meglio, è necessario adottare buone tecniche di condivisione del carico e di bilanciamento della corrente. I principali approcci in questo ambito sono quelli che chiamiamo metodi attivi e passivi di bilanciamento. Questi contribuiscono a distribuire la corrente in modo uniforme, evitando che si concentri eccessivamente in un singolo modulo. Quando il carico viene condiviso correttamente, nessuna parte è sottoposta a sovraccarico, riducendo così l'usura nel tempo dei vari componenti. I sistemi che operano con un migliore bilanciamento del carico tendono ad avere prestazioni complessive superiori di circa il 10 percento. Riuscire in questo risultato è fondamentale per garantire l'affidabilità dei sistemi ad alta potenza e far sì che durino più a lungo, riducendo i problemi di manutenzione continua.

Sincronizzazione della tensione e ottimizzazione del resistore di gate

Sincronizzare i livelli di tensione tra i moduli IGBT in parallelo mantiene l'intero sistema stabile e previene quelle fastidiose oscillazioni. Per quanto riguarda le resistenze di gate, scegliere i valori corretti fa una grande differenza nell'efficienza con cui ciascun IGBT si accende e si spegne. Selezionare la resistenza appropriata non riduce soltanto le perdite energetiche durante l'interruzione, ma rende effettivamente il funzionamento quotidiano molto più fluido. Da quanto osservato nella pratica, regolare con precisione questi valori di resistenza si traduce in una maggiore durata del sistema tra un guasto e l'altro e in una più semplice risoluzione dei problemi. Più accurata è la progettazione di questi componenti, più efficiente diventa l'intera configurazione, il che significa meno fermo macchina e ingegneri più soddisfatti nella gestione delle installazioni IGBT. Una buona progettazione elettrica è davvero fondamentale quando si lavora con questi moduli di potenza.

Gestione termica in sistemi IGBT in parallelo

Un buon controllo termico è molto importante per far funzionare correttamente nel tempo configurazioni parallele di IGBT. Per quanto riguarda le soluzioni, elementi come dissipatori di calore adeguati, metodi di raffreddamento attivo e controlli regolari della temperatura aiutano davvero a evitare il surriscaldamento dei moduli. Studi hanno dimostrato che quando le aziende gestiscono correttamente la gestione termica, possono mantenere temperature operative sicure e registrare effettivamente un miglioramento del 20% circa nell'efficienza del sistema. Ma questo non riguarda soltanto la durata dei componenti. Queste pratiche garantiscono un funzionamento continuo senza interruzioni impreviste, il che significa meno fermi macchina e una migliore conformità alla sicurezza negli stabilimenti e nelle fabbriche in cui questi sistemi vengono utilizzati quotidianamente.

Applicazioni di Moduli IGBT Paralleli nei Contesti Industriali

Reti Elettriche ad Alta Capacità e Sistemi Energetici da Fonti Rinnovabili

I moduli IGBT paralleli sono diventati componenti essenziali per il collegamento dei sistemi di energia rinnovabile alle grandi reti elettriche, contribuendo a mantenere la stabilità del sistema e migliorando l'efficienza complessiva. Questi moduli aiutano a convertire l'elettricità generata da pannelli solari e turbine eoliche in un'energia stabile, evitando picchi o cali di tensione nella rete. Mentre i paesi di tutto il mondo spingono con maggiore forza verso alternative energetiche più pulite, questa flessibilità diventa sempre più importante per l'infrastruttura moderna. Secondo ingegneri che operano nel settore, molte compagnie elettriche dipendono fortemente da questi dispositivi semiconduttori per mantenere le loro reti operative, nonostante le condizioni meteorologiche variabili e i livelli di produzione fluttuanti provenienti da diverse installazioni di energia verde dislocate in varie aree geografiche.

Motori Industriali e Inverter ad Alta Potenza

Nei motori industriali destinati a gestire carichi pesanti, i moduli IGBT in parallelo svolgono un ruolo fondamentale nel sopportare quelle elevate correnti, rendendo così le operazioni più scorrevoli ed efficienti. Questi moduli collaborano inoltre con inverter ad alta potenza che svolgono il compito di convertire efficacemente la corrente da continua ad alternata in numerosi ambienti produttivi. Quando le aziende installano questo tipo di moduli, generalmente registrano un risparmio energetico compreso tra il 10% e il 30%, a seconda del tipo di industria di cui si tratta, e questo porta naturalmente a migliorare le performance produttive complessive. Guardando al futuro, appare chiaro che l'adozione della tecnologia IGBT continuerà a crescere nelle fabbriche e negli impianti di tutto il mondo, poiché i produttori spingono sempre di più alla ricerca di modi per ridurre i costi mantenendo comunque standard di prestazioni elevati. applicazione di cui stiamo parlando, e questo porta naturalmente a migliorare le performance produttive complessive. Guardando al futuro, appare chiaro che l'adozione della tecnologia IGBT continuerà a crescere nelle fabbriche e negli impianti di tutto il mondo, poiché i produttori spingono sempre di più alla ricerca di modi per ridurre i costi mantenendo comunque standard di prestazioni elevati.

Sfide nella Deploy dei Moduli IGBT in Parallelo

Gestione delle Disuguaglianze di Corrente e dei Rischi di Oscillazione

Lo squilibrio di corrente rimane uno dei maggiori problemi quando si lavora con moduli IGBT in parallelo, perché riduce sia l'efficienza che l'affidabilità. Studi indicano che, se non controllati, questi squilibri possono abbassare le prestazioni di circa il 25%, una percentuale tutt'altro che trascurabile per applicazioni industriali. Per contrastare questo problema, gli ingegneri devono implementare solidi sistemi di controllo in retroazione che aiutino a prevenire le fastidiose oscillazioni durante il normale funzionamento. Prestare attenzione costante attraverso monitoraggio regolare e buone pratiche diagnostiche fa tutta la differenza. La maggior parte dei tecnici esperti confermerà che ispezioni settimanali del sistema insieme a strumenti diagnostici intelligenti rendono i moduli IGBT in parallelo molto più affidabili, proteggendoli da quei fastidiosi problemi di oscillazione che possono portare tutto a un brusco arresto.

Strategie di Mitigazione dello Stress Termico

Eliminare lo stress termico è fondamentale per aumentare la durata e migliorare le prestazioni complessive dei moduli IGBT in parallelo. Metodi di raffreddamento come ventole per la circolazione dell'aria o sistemi basati su liquidi svolgono un ruolo chiave nel mantenere la temperatura interna ottimale di questi moduli. Studi dimostrano che una cattiva gestione termica può effettivamente aumentare i guasti dei moduli del 30 percento, rendendo quindi essenziale un efficace controllo del calore per chiunque utilizzi questa tecnologia. Le aziende che investono in soluzioni di raffreddamento avanzate tendono a osservare una migliore resa dell'equipaggiamento e una riduzione dei costi di manutenzione nel lungo termine. Oltre a prevenire danni causati dall'accumulo di calore, una corretta gestione termica aiuta a mantenere operazioni efficienti nel tempo. Quando le aziende implementano questi approcci di raffreddamento, i loro moduli IGBT riescono a gestire situazioni industriali differenti in modo molto più affidabile, riducendo i guasti improvvisi.

Conclusione – Considerazioni chiave per ottimizzare l'utilizzo dei moduli IGBT in parallelo nell'industria

Per ottenere il massimo dai moduli IGBT in parallelo è necessario prestare attenzione a diversi aspetti critici. La gestione dello squilibrio di corrente è la priorità principale, seguita da vicino dalla riduzione dei rischi di oscillazione che potrebbero destabilizzare l'intero sistema. Lo stress termico rappresenta un'altra preoccupazione importante per la stabilità a lungo termine. Quando i produttori implementano sistemi di controllo sofisticati insieme a soluzioni di raffreddamento adeguate, non solo migliorano l'affidabilità, ma prolungano significativamente anche la vita utile di questi moduli. Le strutture industriali beneficiano notevolmente di questo approccio, poiché un funzionamento stabile si traduce direttamente in una riduzione dei tempi di inattività e dei costi di manutenzione lungo le loro linee di produzione.

Domande frequenti

A cosa vengono utilizzati principalmente i moduli IGBT nei sistemi industriali?

I moduli IGBT vengono utilizzati principalmente per una conversione e gestione efficiente del potere nei sistemi industriali, inclusi settori come motori, sistemi di energia rinnovabile e UPS.

Come migliorano l'efficienza i moduli IGBT in parallelo?

I moduli IGBT in parallelo migliorano l'efficienza aumentando la capacità di potenza, garantendo soluzioni energetiche affidabili e distribuendo ottimamente i carichi per ridurre i rischi di surriscaldamento e guasto dei componenti.

Quali sono le principali sfide nel deployare moduli IGBT in parallelo?

Le principali sfide includono la gestione del disequilibrio corrente e dei rischi di oscillazione, nonché l'attenuazione dello stress termico per prolungare la durata dei moduli.

Indice

- Il Ruolo dei Moduli IGBT nei Sistemi Energetici Industriali

- Vantaggi della Configurazione Parallela dei Moduli IGBT

- Come Funzionano i Moduli IGBT in Parallelo: Principi e Implementazione

- Applicazioni di Moduli IGBT Paralleli nei Contesti Industriali

- Sfide nella Deploy dei Moduli IGBT in Parallelo

- Conclusione – Considerazioni chiave per ottimizzare l'utilizzo dei moduli IGBT in parallelo nell'industria

- Domande frequenti