Modules IGBT dans les machines à souder électriques : Comment ils améliorent l'efficacité et la stabilité

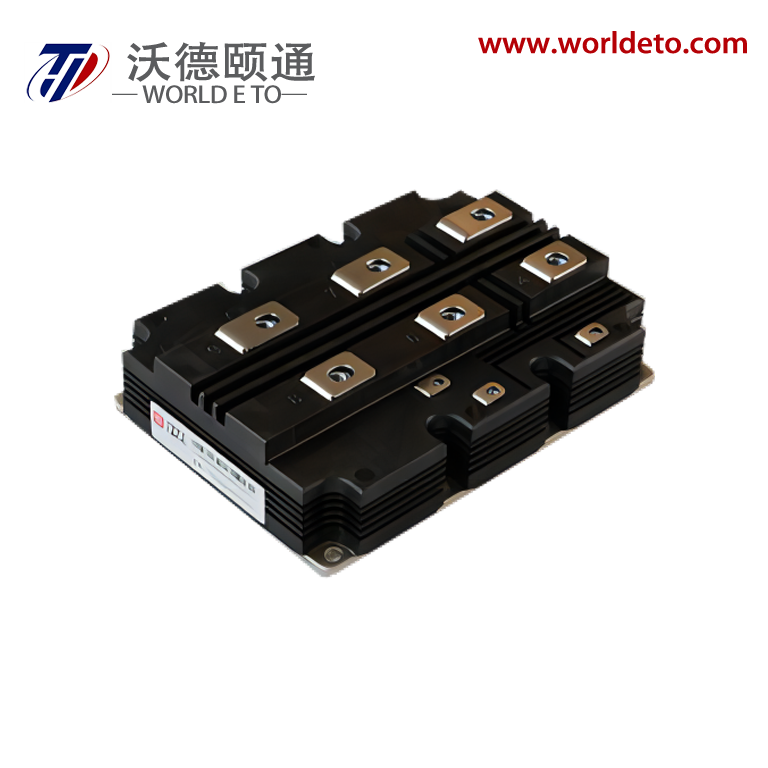

Les machines à souder électriques constituent le pilier de l'industrie manufacturière, de la construction et de la métallurgie, car elles reposent sur un contrôle précis de l'énergie pour fondre et souder les métaux. Alors que les exigences en matière de précision, d'efficacité énergétique et de portabilité augmentent, la technologie qui alimente ces machines a connu une évolution spectaculaire. Au cœur des machines à souder modernes se trouve un composant essentiel : Modules IGBT . Les transistors bipolaires à grille isolée (IGBT) ont remplacé les anciennes technologies telles que les thyristors (SCR) et les MOSFET, révolutionnant ainsi les performances des machines à souder. Les modules IGBT dans les machines à souder électriques offrent des temps de réponse plus rapides, une meilleure efficacité énergétique et une stabilité supérieure, les rendant indispensables tant dans les petits ateliers que dans les environnements industriels de grande envergure. Explorons comment les modules IGBT transforment les performances de soudage et pourquoi ils sont devenus la norme dans les machines modernes.â

Le rôle des modules IGBT dans les machines à souder électriques

Les machines à souder électriques convertissent la puissance alternative du réseau en un courant continu ou alternatif contrôlé pour les arcs de soudage. Cette conversion nécessite des interrupteurs électroniques de puissance capables de gérer de forts courants et des tensions élevées, tout en ajustant dynamiquement la sortie pour maintenir la stabilité de l'arc. Les modules IGBT excellent dans ce rôle : ils combinent la capacité de gestion de forts courants des transistors bipolaires avec la rapidité de commutation des MOSFET, les rendant idéaux pour les ajustements rapides et précis nécessaires au soudage.â

Dans une machine de soudage, Modules IGBT agissent comme des « gardiens » du flux d'énergie. Lorsque le soudeur initie un arc, les modules s'allument et s'éteignent à des fréquences élevées (généralement entre 10 et 100 kHz), régulant le courant pour correspondre aux paramètres de soudage souhaités (par exemple, l'intensité, la tension, la fréquence d'impulsion). Ce commutation à haute fréquence permet d'ajuster finement l'arc, assurant une entrée de chaleur constante et empêchant les fluctuations qui pourraient affaiblir les soudures. Contrairement aux anciennes technologies, qui ont du mal à s'adapter rapidement, les modules IGBT réagissent en quelques microsecondes, ce qui est essentiel pour maintenir la stabilité même dans des conditions de soudage difficiles.

Amélioration de l'efficacité : Comment les modules IGBT réduisent les pertes d'énergie

L'efficacité énergétique est un avantage clé des modules IGBT dans les machines à souder électriques, influençant directement les coûts d'exploitation et l'empreinte environnementale. Les machines à souder traditionnelles utilisant des thyristors (SCR) ont un rendement aussi bas que 60 à 70 %, gaspillant une quantité importante d'énergie sous forme de chaleur. Les modules IGBT, en revanche, augmentent le rendement à 85 à 95 %, grâce à leurs caractéristiques de commutation uniques.

Faibles pertes de conduction et de commutation

Les modules IGBT minimisent deux types de pertes énergétiques :

- Pertes par conduction : lors de la conduction du courant, les modules IGBT présentent une faible résistance à l'état passant, réduisant ainsi la chute de tension aux bornes du dispositif. Cela signifie qu'il y a moins d'énergie perdue sous forme de chaleur par rapport aux SCR, qui ont des chutes de tension directe plus élevées.

- Pertes par commutation : les modules IGBT s'allument et s'éteignent beaucoup plus rapidement que les SCR (microsecondes contre millisecondes), réduisant ainsi l'énergie perdue pendant les transitions. Cela est essentiel en soudage, où des commutations fréquentes sont nécessaires pour ajuster l'intensité de l'arc.

Par exemple, une machine à souder basée sur des IGBT de 300A consomme jusqu'à 30 % d'électricité en moins qu'une machine SCR équivalente pendant un cycle de soudage d'une heure. Avec le temps, cela se traduit par des économies de coûts substantielles, en particulier dans les environnements industriels où le volume de soudage est élevé.

Conversion d'énergie optimisée

Les machines à souder fonctionnent souvent sous des charges variables, allant des points de soudure à faible intensité aux soudures structurelles à haute intensité. Les modules IGBT s'adaptent sans heurts à ces variations, convertissant la puissance d'entrée en courant de soudage avec un minimum de pertes. Leur capacité à fonctionner à haute fréquence permet également l'utilisation de transformateurs et de filtres plus petits et plus légers dans la machine, réduisant ainsi les pertes d'énergie globales dans le système. Ce design compact améliore non seulement l'efficacité, mais rend également les machines à souder basées sur des IGBT plus portables, un avantage pour les travaux de construction sur site ou les réparations mobiles.

Amélioration de la stabilité : Performance constante en soudage

La stabilité est primordiale dans le soudage, où même de légères fluctuations du courant ou de la tension peuvent provoquer des défauts tels que la porosité, les projections ou une formation irrégulière du cordon. Les modules IGBT améliorent la stabilité grâce à un contrôle précis et une réponse rapide, garantissant ainsi une constance de l'arc quelle que soit la variation externe (par exemple, l'épaisseur du matériau, la vitesse de l'électrode).

Contrôle Précis de l'Arc

La haute fréquence de commutation des modules IGBT (10 à 100 kHz) permet un meilleur contrôle de l'arc de soudage. Par exemple, dans le soudage par impulsions — une technique utilisée pour les matériaux fins ou les soudures décoratives — les modules IGBT peuvent moduler le courant entre des niveaux élevés et faibles à des intervalles précis, évitant ainsi la perforation tout en assurant une fusion solide. Un tel niveau de contrôle est impossible à atteindre avec des SCR, dont la commutation est trop lente pour produire des impulsions aussi rapides.

Les modules IGBT permettent également des systèmes de contrôle adaptatifs dans les machines à souder modernes. Les capteurs détectent les variations de la longueur de l'arc ou de la résistance du matériau, et les modules ajustent le courant en quelques microsecondes pour compenser. Cette capacité « d'auto-correction » garantit la stabilité de l'arc même si la main du soudeur tremble ou si l'électrode se déplace légèrement, réduisant ainsi le niveau d'expertise requis pour réaliser des soudures de haute qualité.

Protection contre les défauts

Les environnements de soudage sont difficiles, avec des risques de courts-circuits, de surintensité ou de surchauffe. Les modules IGBT intègrent des fonctionnalités de protection intégrées telles que l'arrêt en cas de surintensité, la surveillance thermique et le clamping de tension, assurant ainsi la protection du module et de la machine à souder. Par exemple, si un court-circuit se produit (par exemple, l'électrode touche accidentellement la pièce à souder), le Module IGBT peut couper le courant en quelques microsecondes, empêchant ainsi d'endommager la machine ou de blesser l'opérateur.

Cette tolérance aux défauts est bien supérieure à celle des machines basées sur des SCR, qui dépendent de fusibles ou de relais externes réagissant plus lentement, augmentant ainsi le risque de défaillance des composants. En empêchant les défauts en cascade, les modules IGBT prolongent la durée de vie des machines de soudage et réduisent les temps d'arrêt pour réparation.â

Modules IGBT vs. Technologies traditionnelles dans les machines de soudage

Pour comprendre l'impact des modules IGBT, il est utile de les comparer à d'anciennes technologies telles que les SCR et les MOSFET, qui dominaient les machines de soudage avant que les IGBT ne deviennent courants.â

IGBT vs. SCR (Thyristor)

Les SCR étaient autrefois la norme dans les machines de soudage en raison de leur capacité à gérer de forts courants. Toutefois, ils présentent des limites critiques :â

- Commutation lente : les SCR s'activent grâce à une impulsion de la gâchette mais ne peuvent pas s'éteindre volontairement — ils dépendent du passage à zéro de la tension alternative, ce qui les rend inadaptés au soudage en courant continu ou aux ajustements rapides du courant.â

- Faible efficacité : les pertes par conduction plus élevées signifient que les machines à SCR chauffent davantage et consomment plus d'énergie.â

- Conception encombrante : les SCR nécessitent de grands dissipateurs thermiques et des transformateurs, rendant les machines plus lourdes et moins portables.

Les modules IGBT surmontent ces problèmes grâce à un commutage rapide, une meilleure efficacité et un format compact, les rendant idéaux pour les machines modernes de soudage à courant continu et à l'arc pulsé.

IGBT contre MOSFET

Les MOSFET offrent un commutage rapide mais ont des difficultés avec les forts courants : leur résistance en conduction augmente considérablement lorsque le courant dépasse 100 A, entraînant une surchauffe excessive. Les modules IGBT, en revanche, gèrent les forts courants (jusqu'à 1200 A sur les modèles industriels) avec une faible résistance, combinant ainsi la rapidité des MOSFET et la capacité de courant des transistors bipolaires. Cela les rend plus adaptés aux applications de soudage intensives, telles que la fabrication industrielle d'acier.

Applications : Où les modules IGBT excellent dans le soudage

Les modules IGBT sont suffisamment polyvalents pour améliorer les performances de tous les types de machines électriques de soudage, allant des modèles de loisir aux grands systèmes industriels.

Machines à souder MIG/MAG

Le soudage à l'arc avec électrode fil (MIG) et le soudage MAG utilisent un fil électrode continu et un gaz de protection. Les modules IGBT dans ces machines contrôlent avec précision la vitesse d'alimentation du fil et la tension de l'arc, assurant une fonte régulière du fil et un éclaboussure minimal. Leur réponse rapide est particulièrement précieuse pour le soudage de matériaux fins (par exemple, les panneaux de carrosserie automobile), où de légères fluctuations du courant peuvent provoquer des trous de pénétration.

Machines à souder TIG

Le soudage TIG exige une stabilité exceptionnelle de l'arc pour des soudures propres et précises (par exemple, dans l'aérospatiale ou la joaillerie). Les modules IGBT permettent des ajustements au niveau microseconde de l'arc en courant continu ou alternatif, maintenant une entrée de chaleur constante même lors du soudage d'alliages sensibles à la chaleur comme l'aluminium ou le titane. Le soudage TIG par impulsions, qui réduit l'apport de chaleur en alternant des courants élevés et faibles, n'est possible que grâce à la commutation rapide des modules IGBT.

Machines à souder par arc

Le soudage à l'électrode enrobée (Soudage manuel à l'arc métallique) utilise une électrode consommable recouverte de laitier. Les modules IGBT dans ces machines stabilisent l'arc pendant le changement d'électrode et évitent le « collage » en réduisant rapidement le courant si l'électrode touche la pièce à souder. Cela rend le soudage à l'électrode plus facile pour les débutants et plus fiable dans des environnements difficiles (par exemple, chantiers de construction).

Cabines de soudage robotisées industrielles

Les robots de soudage automatisés exigent des performances constantes et répétables. Les modules IGBT dans les machines de soudage robotisées assurent une soudure conforme aux paramètres programmés, même sur des centaines de cycles. Leur intégration avec les systèmes de contrôle numériques permet des ajustements en temps réel basés sur les retours des capteurs (par exemple, surveillance de la longueur de l'arc), garantissant des soudures parfaites en production de masse (par exemple, lignes d'assemblage automobile).

FAQ : Modules IGBT dans les machines à souder électriques

Pourquoi les modules IGBT sont-ils préférables pour les machines à souder portables ?

Les modules IGBT sont plus petits et plus efficaces que les SCR, permettant aux fabricants de concevoir des machines plus légères et plus compactes tout en délivrant une puissance élevée. Leur faible production de chaleur réduit également le besoin de grands dissipateurs thermiques, les rendant idéaux pour le soudage sur site ou mobile.

Comment les modules IGBT améliorent-ils la qualité des soudures ?

En permettant un contrôle précis du courant et des ajustements rapides, les modules IGBT maintiennent un arc stable, réduisant les projections, la porosité et la formation irrégulière du cordon de soudure. Cela donne des soudures plus solides et plus propres, conformes aux normes strictes du secteur (par exemple, certifications AWS ou ISO).

Quelle est la durée de vie typique des modules IGBT dans les machines de soudage ?

Grâce à un entretien approprié (par exemple, dissipateurs thermiques propres, refroidissement suffisant), les modules IGBT peuvent durer 5 à 10 ans en utilisation industrielle. Cela représente une durée de vie supérieure à celle des SCR, qui se dégradent plus rapidement en raison de températures de fonctionnement plus élevées.

Les machines de soudage basées sur des IGBT peuvent-elles traiter tous les types de métaux ?

Oui. La capacité des modules IGBT à ajuster le courant, la tension et la fréquence d'impulsion les rend adaptés au soudage de l'acier, de l'aluminium, du cuivre et des alliages. Ils excellent dans le travail des matériaux fins comme épais, allant de la tôle de 0,5 mm aux aciers de construction de 50 mm.

Comment savoir si un module IGBT de ma machine à souder est défectueux ?

Les signes révélateurs incluent une stabilité d'arc irrégulière, des déclenchements fréquents (dus à l'activation des fonctionnalités de protection), une chaleur excessive émise par la machine ou des dommages visibles (par exemple, des traces de brûlure sur le module). Un remplacement rapide est essentiel pour éviter des dommages supplémentaires.

Table des Matières

- Modules IGBT dans les machines à souder électriques : Comment ils améliorent l'efficacité et la stabilité

- Le rôle des modules IGBT dans les machines à souder électriques

- Amélioration de l'efficacité : Comment les modules IGBT réduisent les pertes d'énergie

- Modules IGBT vs. Technologies traditionnelles dans les machines de soudage

- Applications : Où les modules IGBT excellent dans le soudage

-

FAQ : Modules IGBT dans les machines à souder électriques

- Pourquoi les modules IGBT sont-ils préférables pour les machines à souder portables ?

- Comment les modules IGBT améliorent-ils la qualité des soudures ?

- Quelle est la durée de vie typique des modules IGBT dans les machines de soudage ?

- Les machines de soudage basées sur des IGBT peuvent-elles traiter tous les types de métaux ?

- Comment savoir si un module IGBT de ma machine à souder est défectueux ?