El papel de los módulos IGBT en los sistemas de potencia industrial

Importancia de los módulos IGBT en aplicaciones industriales modernas

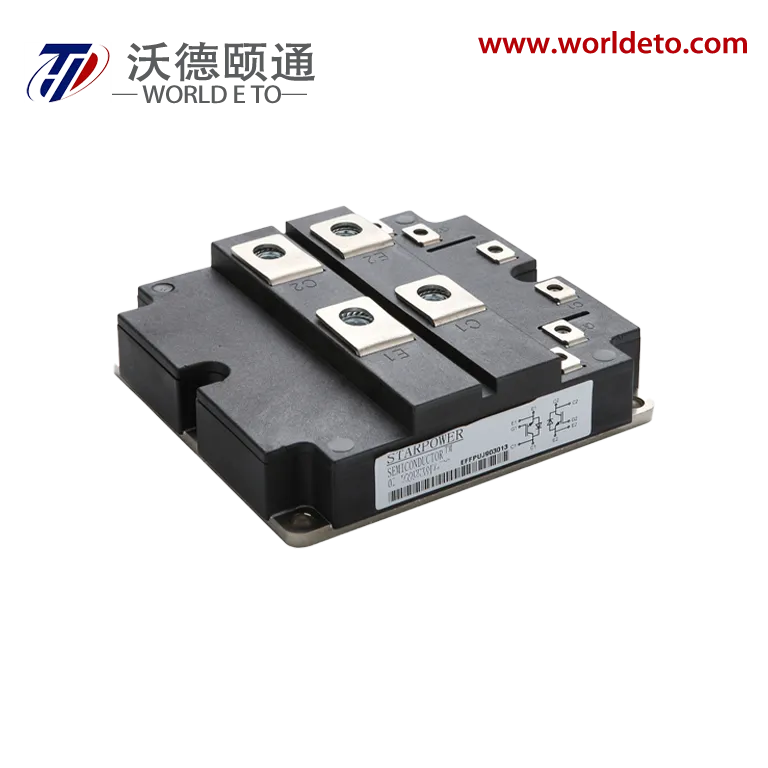

Los módulos IGBT, o Transistores Bipolares de Puerta Aislada, desempeñan un papel clave en los sistemas de potencia industriales modernos porque hacen que la conversión y gestión de energía sean mucho más eficientes. Lo que hace que estos componentes sean tan valiosos es su capacidad para mejorar la confiabilidad del sistema mediante velocidades de conmutación rápidas, al mismo tiempo que reducen las pérdidas de potencia. Esto se traduce en una mejor eficiencia energética general. Los vemos trabajando arduamente en diversos entornos industriales, incluidos los accionamientos de motores, instalaciones de energía solar y eólica, y esos sistemas de alimentación de respaldo conocidos como unidades de UPS. Tomemos específicamente los accionamientos de motores. La acción rápida de conmutación combinada con mínimas pérdidas de conducción significa que los operadores obtienen un control preciso sobre las operaciones y enfrentan menos acumulación de calor en el equipo. Esto no solo prolonga la vida útil de la maquinaria, sino que también mantiene niveles de rendimiento consistentemente altos en el tiempo.

Los datos del sector muestran que los módulos IGBT son realmente importantes para impulsar el desarrollo de tecnologías sostenibles. Estos ayudan a convertir la energía de manera eficiente, lo que hace posible utilizar fuentes renovables como parques eólicos y paneles solares de forma efectiva. Cuando hay menos pérdida de energía durante estas conversiones, se facilita la transición hacia sistemas energéticos más limpios a nivel mundial. Estamos viendo este fenómeno en múltiples áreas, desde industrias tradicionales hasta nuevos mercados emergentes. No es de extrañar entonces por qué los módulos IGBT se han convertido en un elemento central en la evolución actual de la fabricación moderna y la producción energética.

Beneficios de la Configuración en Paralelo de Módulos IGBT

Capacidad de Potencia Mejorada con Módulos IGBT en Paralelo

Cuando los módulos IGBT se configuran en paralelo, aumentan considerablemente la capacidad de manejo de potencia de los sistemas industriales, permitiendo que estos manejen cargas más grandes sin esfuerzo. Si por cualquier motivo falla un módulo, los demás continúan funcionando normalmente, por lo que no hay interrupciones significativas en las operaciones. Según hemos observado en la práctica, distribuir la carga de trabajo entre varios módulos realmente reduce la tensión sobre cada uno individualmente, lo que significa que suelen durar más antes de necesitar reemplazo. Las plantas manufactureras y las instalaciones de procesamiento se benefician mucho de esta configuración, ya que su equipo requiere un suministro de energía constante con mínimo tiempo de inactividad. Estas industrias no pueden permitirse interrupciones de energía durante los procesos de producción, por lo que contar con módulos redundantes marca toda la diferencia para mantener el funcionamiento continuo día tras día.

Mejora de la Eficiencia a través de la Distribución de Carga

Los módulos IGBT paralelos funcionan muy bien al distribuir uniformemente las cargas eléctricas entre varias unidades. Esto ayuda a prevenir puntos calientes que podrían provocar fallos en los módulos o apagones del sistema. Cuando las cargas se comparten correctamente entre los módulos, cada uno permanece más frío y funciona mejor a largo plazo, lo que significa que todo el sistema opera de manera más eficiente. Algunas pruebas en condiciones reales muestran que estas configuraciones equilibradas pueden reducir las facturas de electricidad en torno al 15 % en grandes plantas manufactureras. Para los gerentes de planta que buscan ahorrar dinero mientras cumplen con los estándares ambientales, este tipo de gestión de cargas tiene mucho sentido desde el punto de vista empresarial. Permite que las operaciones se desarrollen sin contratiempos día a día, sin encarecer innecesariamente los costos eléctricos.

Cómo Funcionan los Módulos IGBT en Paralelo: Principios e Implementación

Técnicas de Distribución de Carga y Balanceo de Corriente

Para que los módulos IGBT en paralelo funcionen de manera óptima, necesitan buenas técnicas de distribución de carga y equilibrio de corriente. Los principales enfoques aquí son lo que llamamos métodos activos y pasivos de equilibrio. Estos ayudan a distribuir la corriente para que no se concentre demasiado en un módulo. Cuando todo comparte la carga de trabajo correctamente, ninguna parte individual se sobrecarga, y esto reduce la velocidad a la que los diferentes componentes se desgastan con el tiempo. Los sistemas que operan con una mejor distribución de carga suelen rendir alrededor de un 10 por ciento mejor en general. Lograr esto correctamente es muy importante para mantener la confiabilidad de los sistemas de alta potencia y hacerlos más duraderos sin problemas constantes de mantenimiento.

Sincronización de Voltaje y Optimización del Resistente de Puerta

Sincronizar los niveles de voltaje en los módulos IGBT en paralelo mantiene todo el sistema estable y evita esas oscilaciones molestas. En cuanto a las resistencias de puerta, elegir los valores correctos marca una gran diferencia en el desempeño del encendido y apagado de cada IGBT. Seleccionar la resistencia adecuada no solo reduce las pérdidas energéticas durante el conmutado, sino que también hace que todo funcione de manera más eficiente en la operación diaria. Según hemos observado en la práctica, ajustar finamente estos valores de resistencia realmente aporta beneficios en términos de mayor duración del sistema entre fallos y resolución de problemas. Cuanto mejor diseñadas estén estas piezas, más eficiente será toda la instalación, lo que se traduce en menos tiempos de inactividad y técnicos más satisfechos encargados de las instalaciones con IGBT. Un buen diseño eléctrico realmente es fundamental cuando se trabaja con estos módulos de potencia.

Gestión Térmica en Sistemas de IGBT en Paralelo

Un buen control térmico es muy importante para mantener el funcionamiento eficiente de configuraciones IGBT paralelas a lo largo del tiempo. Al referirnos a soluciones, aspectos como disipadores de calor adecuados, métodos de refrigeración activa y revisiones periódicas de temperatura ayudan realmente a evitar que estos módulos se sobrecalienten. Estudios han demostrado que cuando las empresas cuidan adecuadamente su gestión térmica, pueden mantener temperaturas operativas seguras y lograr aproximadamente un 20% de mejora en la eficiencia del sistema. Pero esto no solo se trata de prolongar la vida útil de los componentes. Estas prácticas aseguran una operación continua sin apagones inesperados, lo que significa menos tiempos de inactividad y una mejor conformidad con las normas de seguridad en fábricas y plantas donde estos sistemas se utilizan diariamente.

Aplicaciones de Módulos IGBT Paralelos en Entornos Industriales

Redes Eléctricas de Alta Capacidad y Sistemas de Energía Renovable

Los módulos IGBT paralelos se han convertido en componentes esenciales al conectar sistemas de energía renovable a redes eléctricas de gran tamaño, manteniendo la estabilidad del sistema mientras mejoran las tasas de eficiencia general. Estos módulos ayudan a convertir la electricidad generada por paneles solares y turbinas eólicas en una fuente de energía estable, que no provoque picos o caídas de voltaje en la red. A medida que los países de todo el mundo impulsan con mayor fuerza alternativas de energía limpia, este tipo de flexibilidad resulta cada vez más importante para la infraestructura moderna. Según ingenieros que trabajan en el sector, muchas empresas eléctricas dependen en gran medida de estos dispositivos semiconductores para mantener el funcionamiento estable de sus redes, a pesar de las condiciones climáticas cambiantes y los niveles variables de producción provenientes de distintas instalaciones de energía verde distribuidas en diversas ubicaciones geográficas.

Sistemas de Tracción Eléctrica Industrial e Inversores de Alta Potencia

En los accionamientos de motores industriales que manejan cargas pesadas, los módulos IGBT en paralelo desempeñan un papel fundamental al gestionar esas altas corrientes, lo que en última instancia permite que las operaciones se realicen de manera más suave y eficiente. Estos módulos también trabajan en conjunto con inversores de alta potencia que se encargan de convertir eficazmente la corriente continua (CC) en corriente alterna (CA) en una gran variedad de entornos de fabricación. Cuando las empresas instalan este tipo de módulos, suelen observar ahorros energéticos que oscilan entre un 10% y un 30%, dependiendo del tipo de aplicación industrial aplicación de la que estemos hablando, lo cual naturalmente conduce a mejores índices generales de productividad. Mirando hacia el futuro, parece bastante claro que la adopción de la tecnología IGBT continuará creciendo en fábricas y plantas de producción en todo el mundo, ya que los fabricantes buscan cada vez más formas de reducir costos sin dejar de mantener estándares de desempeño de primer nivel.

Desafíos en la Implementación de Módulos IGBT en Paralelo

Gestión del Desbalance de Corriente y los Riesgos de Oscilación

El desequilibrio de corriente sigue siendo uno de los mayores dolores de cabeza al trabajar con módulos IGBT en paralelo, ya que reduce significativamente la eficiencia y la fiabilidad. Estudios indican que, si no se controlan, estos desequilibrios podrían disminuir el rendimiento en aproximadamente un 25 %, lo cual no es un número insignificante para aplicaciones industriales. Para combatir este problema, los ingenieros deben implementar sólidos sistemas de control de retroalimentación que ayuden a prevenir esas molestas oscilaciones durante el funcionamiento normal. Mantener un monitoreo regular del sistema junto con buenas prácticas de diagnóstico marca la diferencia. La mayoría de los técnicos con experiencia afirman que inspecciones semanales del sistema junto con herramientas inteligentes de diagnóstico hacen que los módulos IGBT en paralelo sean mucho más confiables, protegiendo contra esos problemas de oscilación que pueden detener todo el sistema bruscamente.

Estrategias de Mitigación del Estrés Térmico

Eliminar el estrés térmico es muy importante para prolongar la vida útil y mejorar el rendimiento general de los módulos IGBT en paralelo. Métodos de enfriamiento como ventiladores de circulación de aire o sistemas basados en líquidos desempeñan un papel clave para mantener temperaturas adecuadas dentro de estos módulos. Estudios muestran que una mala gestión térmica puede aumentar en más del 30 por ciento las fallas del módulo, lo que hace que un buen control del calor sea realmente importante para cualquier persona que trabaje con esta tecnología. Las empresas que invierten en mejores soluciones de enfriamiento suelen ver un mejor desempeño de sus equipos y menores costos de mantenimiento a largo plazo. Más allá de prevenir daños por acumulación de calor, una correcta gestión térmica ayuda a mantener operaciones eficientes con el tiempo. Cuando las empresas implementan estos métodos de enfriamiento, descubren que sus módulos IGBT manejan situaciones industriales diversas de manera mucho más confiable y sin fallas inesperadas.

Conclusión – Consideraciones Clave para Optimizar el Uso de Módulos IGBT en Paralelo en el Entorno Industrial

Para sacar el máximo provecho de los módulos IGBT en paralelo es necesario prestar atención a varios aspectos críticos. La gestión del desbalance de corriente encabeza la lista de prioridades, seguida de cerca por la reducción de los riesgos de oscilación que podrían desestabilizar todo el sistema. La tensión térmica constituye otra preocupación importante para la estabilidad a largo plazo. Cuando los fabricantes implementan sistemas de control sofisticados junto con soluciones adecuadas de refrigeración, no solo mejoran la confiabilidad, sino que también prolongan significativamente la vida útil de estos módulos. Las instalaciones industriales se benefician enormemente de este enfoque, ya que una operación estable se traduce directamente en una reducción de tiempos de inactividad y costos de mantenimiento en sus líneas de producción.

Preguntas frecuentes

¿Para qué se utilizan principalmente los módulos IGBT en los sistemas industriales?

Los módulos IGBT se utilizan principalmente para una eficiente conversión y gestión de potencia en sistemas industriales, incluidas aplicaciones como accionamientos de motores, sistemas de energía renovable e UPS.

¿Cómo mejoran la eficiencia los módulos IGBT en paralelo?

Los módulos IGBT en paralelo mejoran la eficiencia al aumentar la capacidad de potencia, garantizar soluciones de potencia confiables y distribuir las cargas de manera óptima para reducir los riesgos de sobrecalentamiento y fallo de componentes.

¿Cuáles son los principales desafíos al implementar módulos IGBT en paralelo?

Los principales desafíos incluyen gestionar el desequilibrio actual y los riesgos de oscilación, así como mitigar el estrés térmico para prolongar la vida útil de los módulos.

Tabla de Contenido

- El papel de los módulos IGBT en los sistemas de potencia industrial

- Beneficios de la Configuración en Paralelo de Módulos IGBT

- Cómo Funcionan los Módulos IGBT en Paralelo: Principios e Implementación

- Aplicaciones de Módulos IGBT Paralelos en Entornos Industriales

- Desafíos en la Implementación de Módulos IGBT en Paralelo

- Conclusión – Consideraciones Clave para Optimizar el Uso de Módulos IGBT en Paralelo en el Entorno Industrial

- Preguntas frecuentes