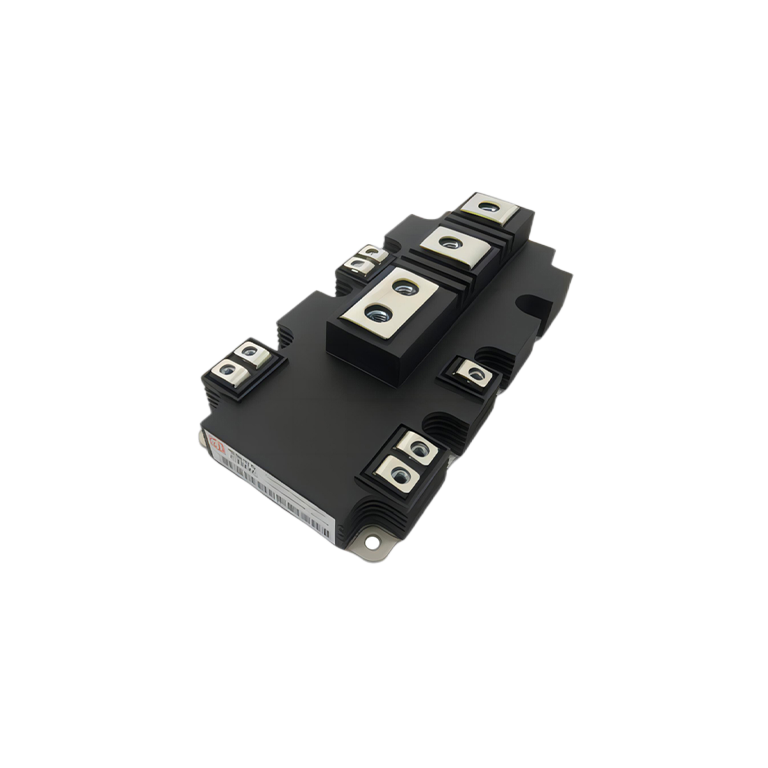

rectificador para galvanoplastia

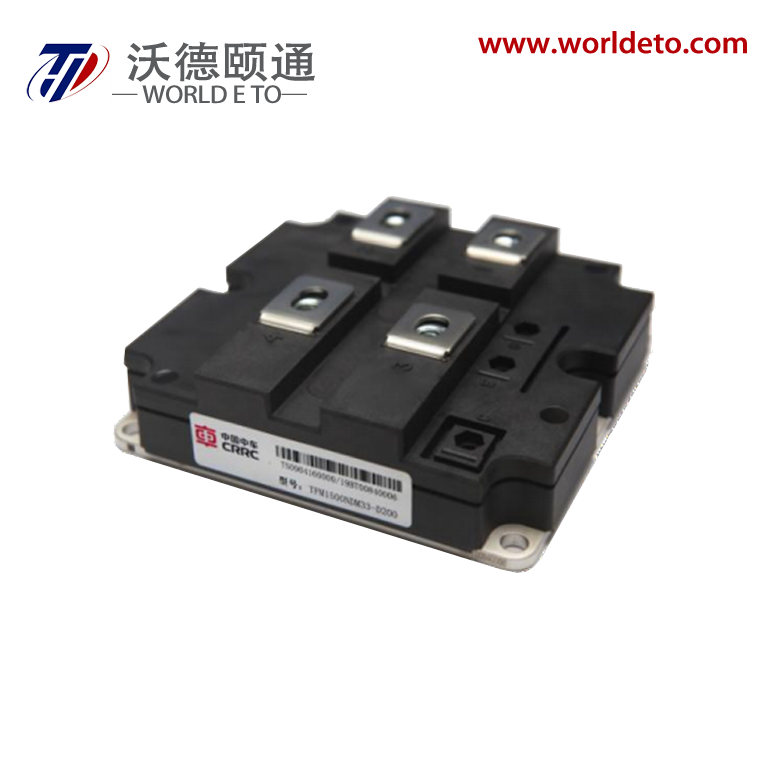

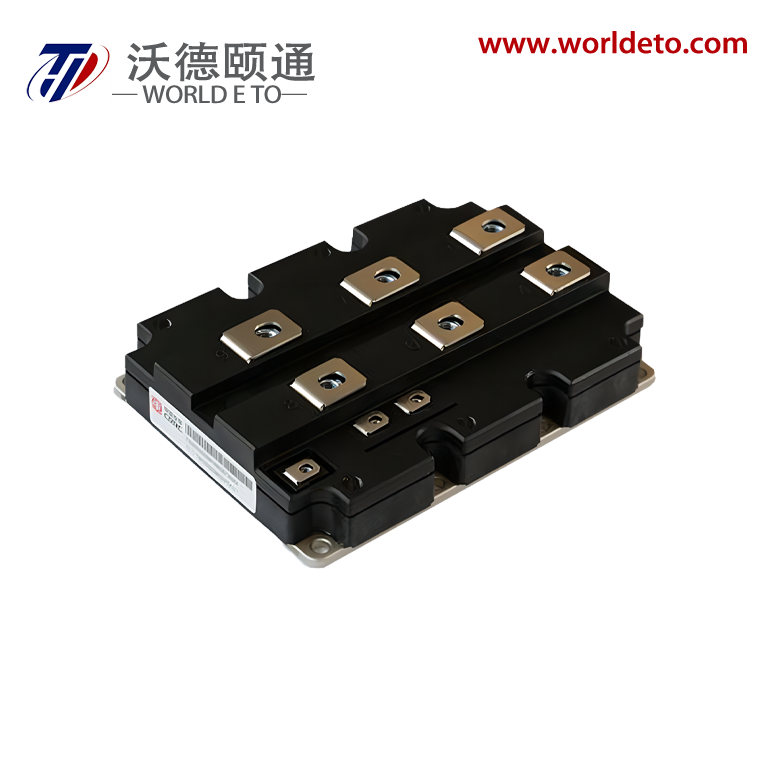

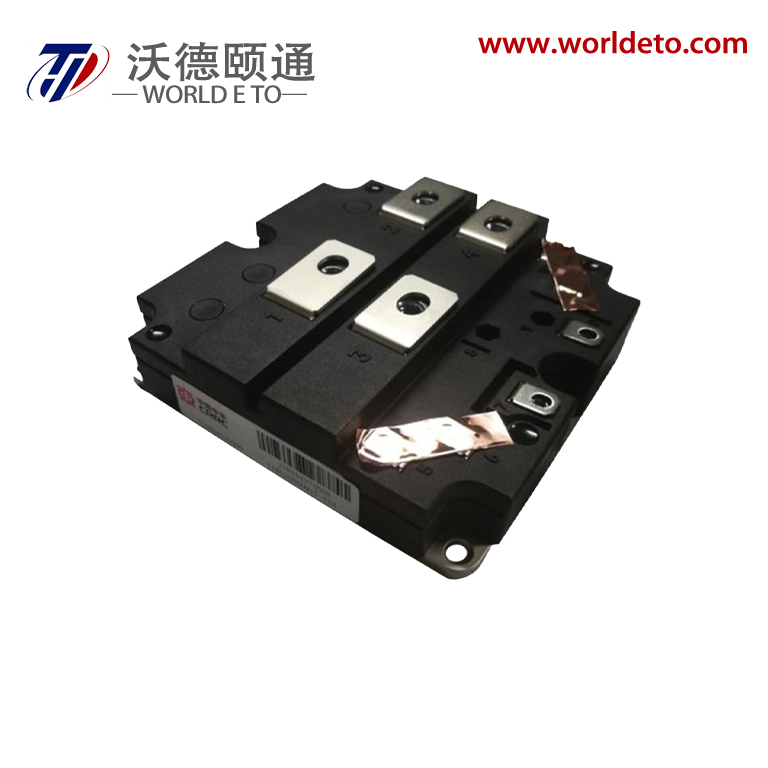

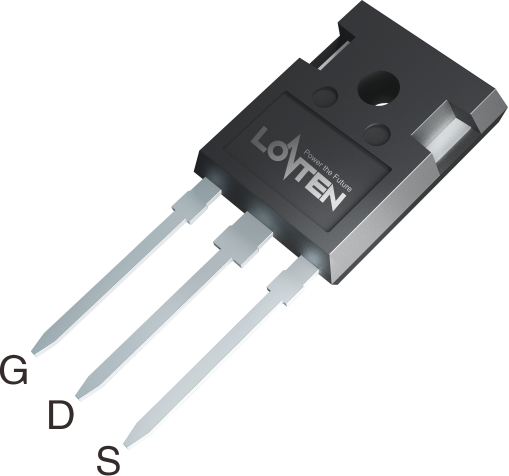

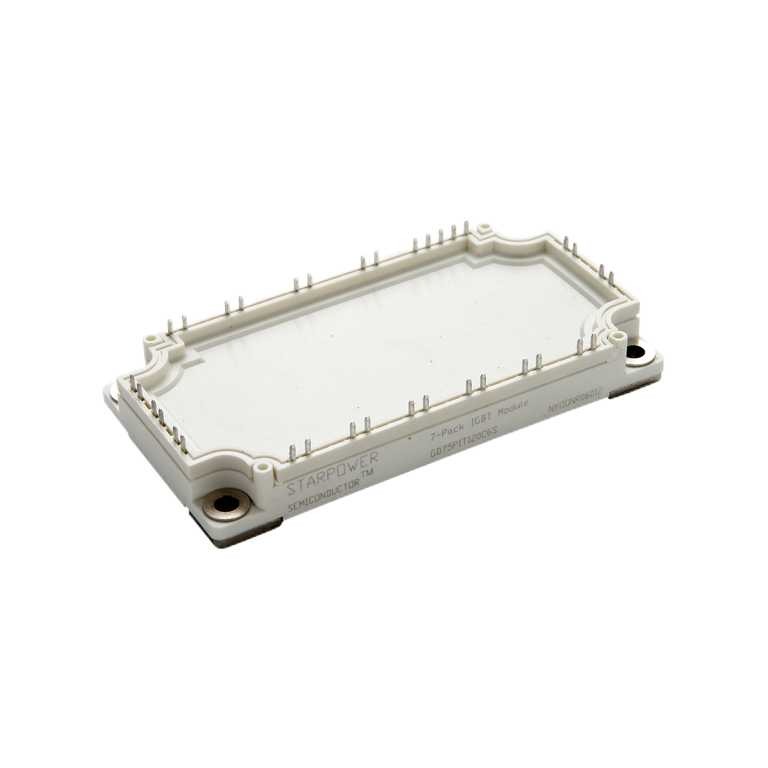

Un rectificador para galvanoplastia constituye la piedra angular de las operaciones de galvanoplastia, convirtiendo la corriente alterna (CA) en corriente continua (CC) para facilitar el proceso de deposición electroquímica. Este equipo especializado de fuente de alimentación desempeña un papel fundamental en diversas aplicaciones de tratamiento superficial, desde la cromado decorativo hasta los procesos industriales de recubrimiento con cromo duro. El rectificador para galvanoplastia garantiza un control preciso de la tensión y la corriente, lo que afecta directamente la calidad, la uniformidad y la adherencia de los recubrimientos depositados sobre los sustratos. Los rectificadores modernos para galvanoplastia incorporan tecnología avanzada de conmutación, empleando típicamente rectificadores controlados por silicio (SCR) o transistores bipolares de puerta aislada (IGBT) para lograr características superiores de rendimiento. Estas unidades cuentan con sistemas integrales de monitorización que registran parámetros críticos, como la tensión de salida, la densidad de corriente, las fluctuaciones de temperatura y la eficiencia operativa. La arquitectura tecnológica de los rectificadores contemporáneos para galvanoplastia enfatiza la eficiencia energética, alcanzando muchos modelos eficiencias de conversión superiores al 90 % mediante diseños optimizados de transformadores y algoritmos inteligentes de control. Se integran mecanismos de seguridad en todo el sistema, incluyendo protección contra sobrecorriente, funciones de apagado térmico y detección de fallos a tierra, para garantizar la seguridad del operario y la durabilidad del equipo. El rectificador para galvanoplastia consta habitualmente de un transformador reductor, circuitos de rectificación, componentes de filtrado y electrónica de control sofisticada, que funcionan en armonía para suministrar una salida estable de CC libre de rizado. Sus aplicaciones abarcan la fabricación automotriz, componentes aeroespaciales, producción de dispositivos electrónicos, acabado de joyería y tratamiento de herrajes arquitectónicos. La versatilidad de los rectificadores modernos para galvanoplastia les permite adaptarse a diversos procesos de galvanoplastia, como el chapado en cobre, el chapado en níquel, el recubrimiento en zinc y la deposición de metales preciosos. Estos sistemas pueden configurarse tanto para operaciones de galvanoplastia en portapiezas como en tambor, con parámetros ajustables para optimizar los resultados según los distintos materiales de sustrato y los requisitos del recubrimiento.