IGBT Modülleri: Endüstriyel Ortamlarda Güce ve Etkinliğe Katkıda Bulunma

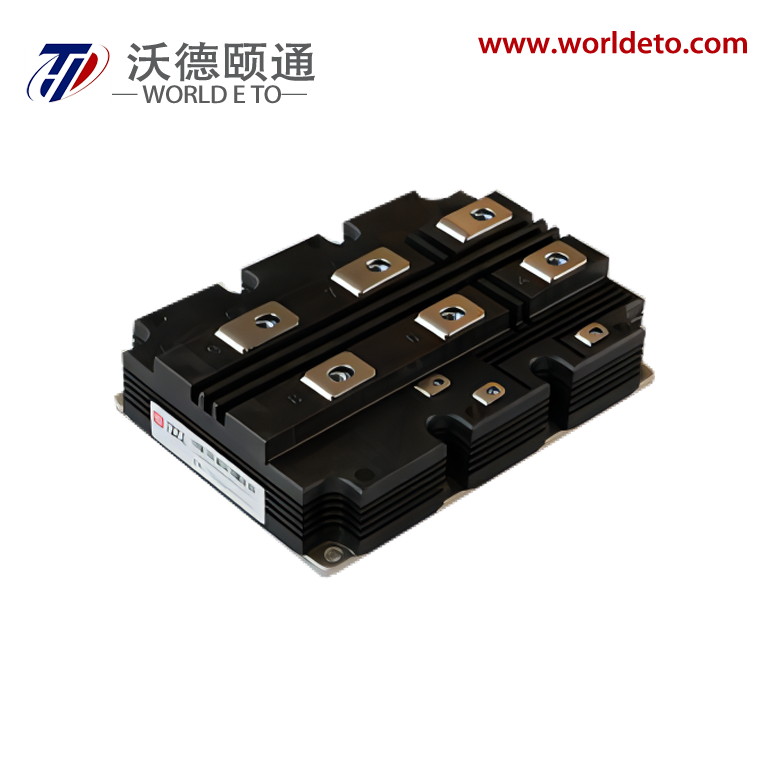

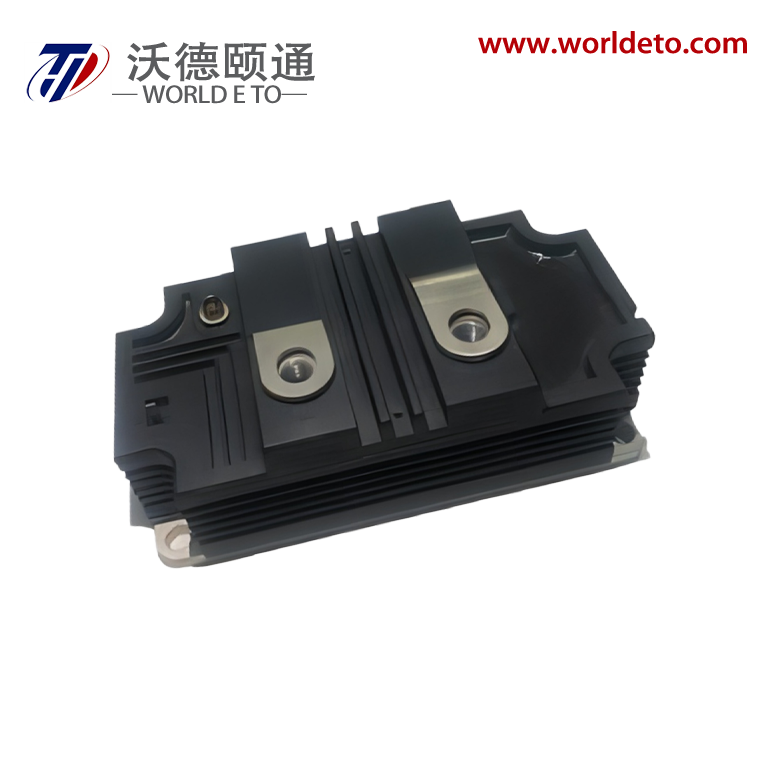

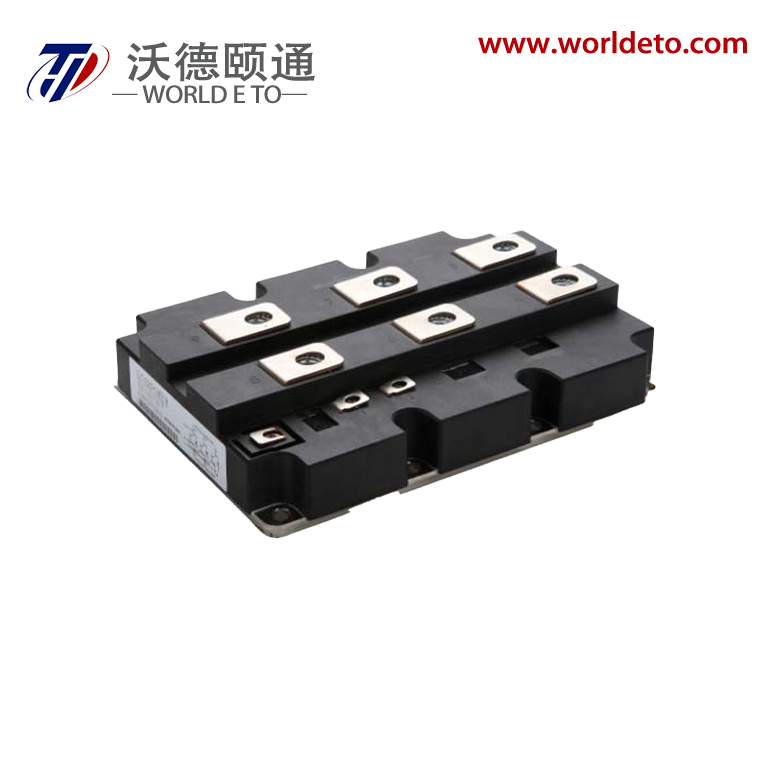

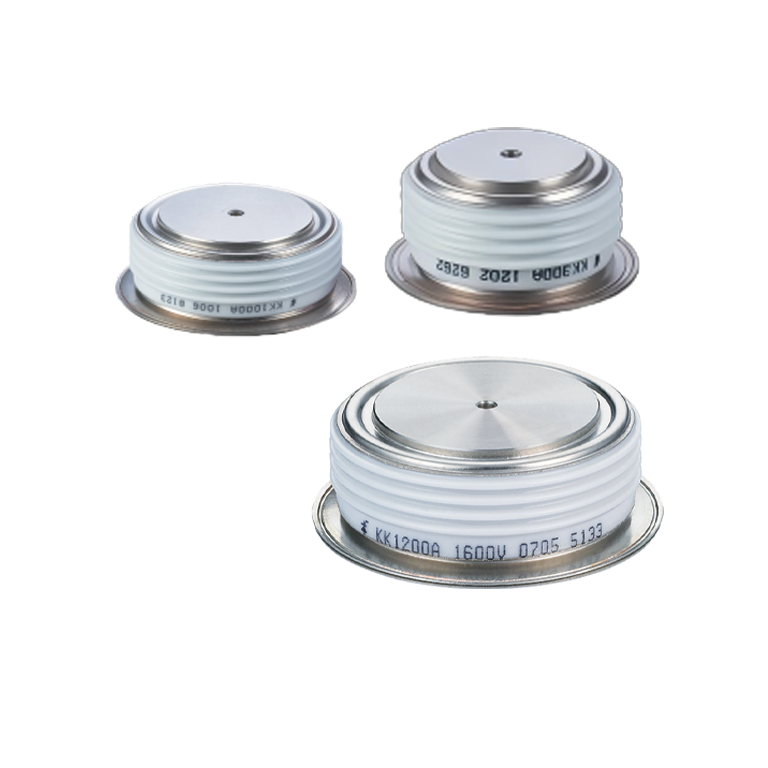

IGBT Modüllerinin ve Endüstriyel Etkisinin Anlaşılması IGBT Modülleri Nedir? Temel Bileşenler Açıklanıyor IGBT modülleri, aynı zamanda Yalıtılmış Kapı Bipolar Transistörler olarak bilinir ve iki farklı tip yarı iletken cihazın özelliklerini birleştirir: Bipolar Jonksiyon Transistör (BJT) ve Metal Oksit Alan Etkili Transistör (MOSFET). Bu modüller, yüksek voltaj ve yüksek akım uygulamalarında mükemmel performans gösteren hibrit cihazlardır. IGBT modülleri genellikle elektrikli araçlar, sanayi motor sürücüleri ve yenilenebilir enerji sistemleri gibi güç elektroniği uygulamalarında kullanılır. IGBT modüllerinin temel avantajı, yüksek verimlilik ve hızlı anahtarlama yeteneği sunarken, yüksek voltaj dayanımı sağlar. Bu özellikleri sayesinde hem otomotiv hem de endüstriyel sektörlerde yaygın olarak tercih edilirler. IGBT modüllerinin çalışma prensibi, MOSFET'in yüksek hızlı anahtarlama özelliğini BJT'nin yüksek akım taşıma kapasitesiyle birleştirerek açıklanabilir. Bu modüller, güç elektroniği sistemlerinde kritik bir rol oynar ve enerji dönüşüm verimliliğini artırır.

DAHA FAZLA GÖR