гальванічний випрямляч

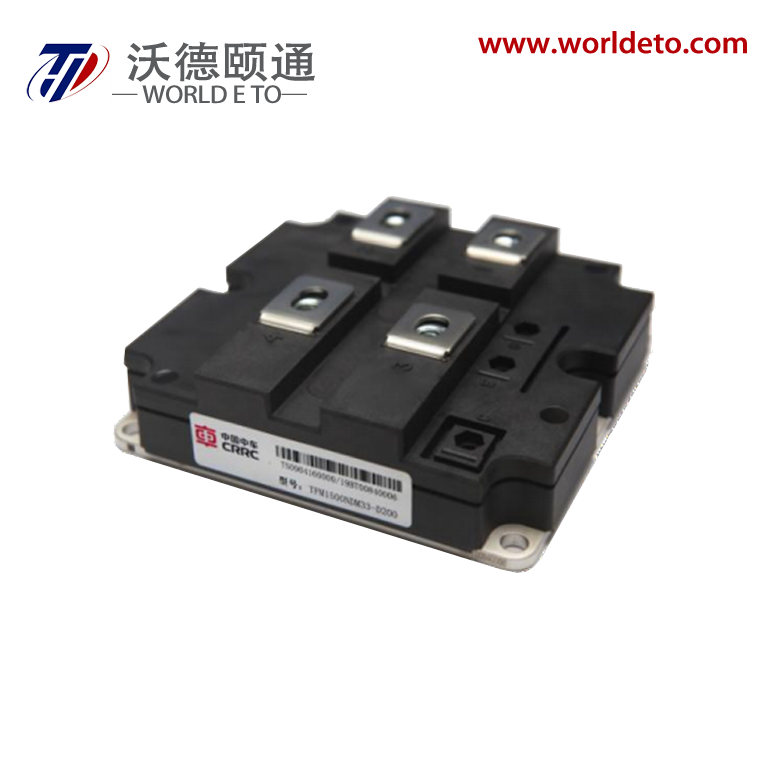

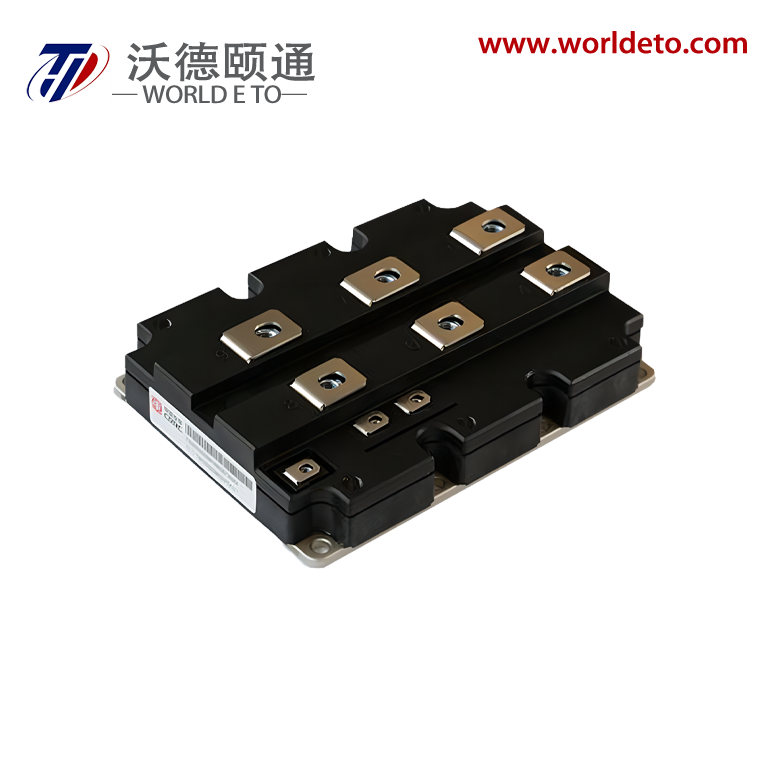

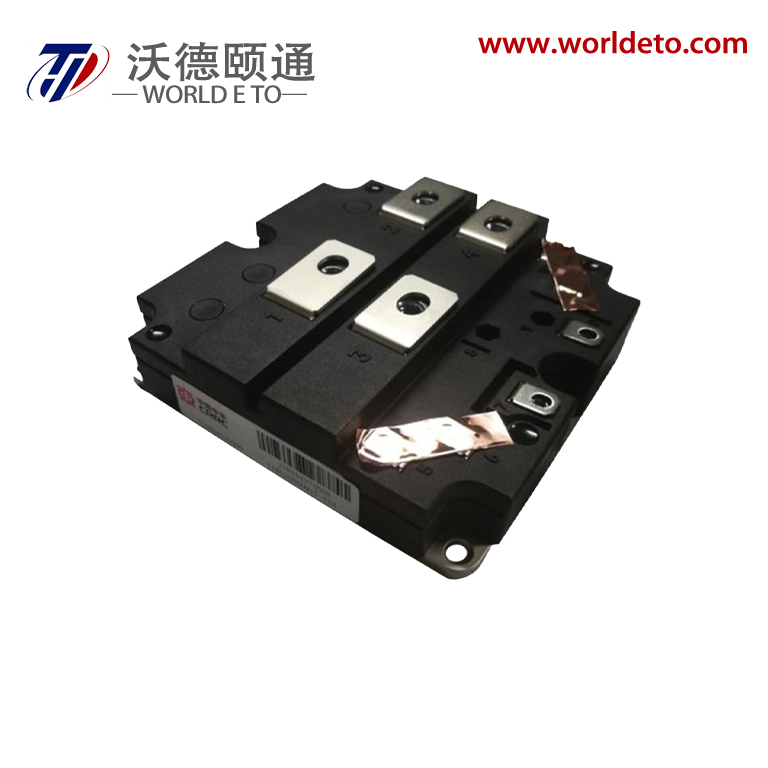

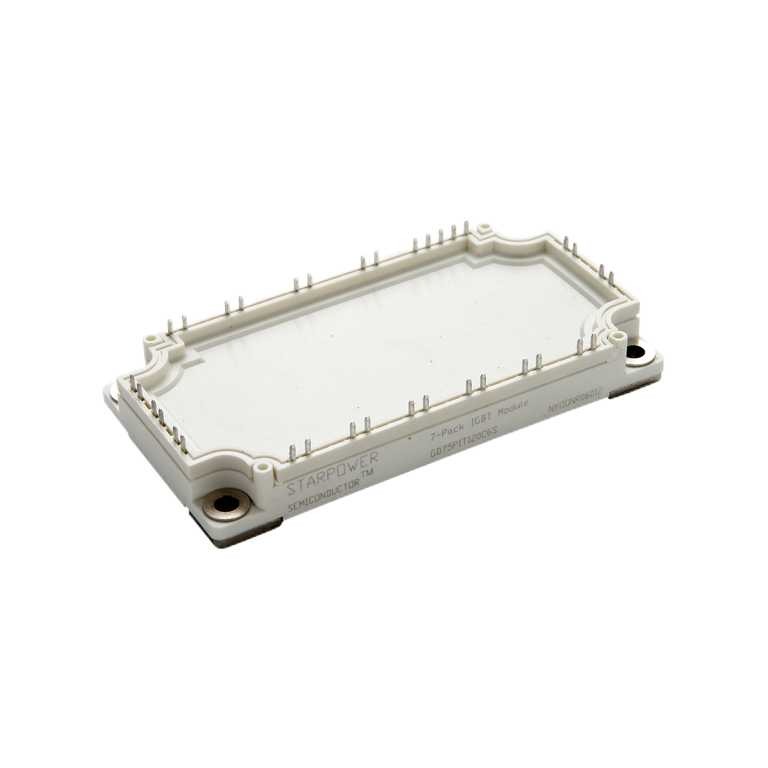

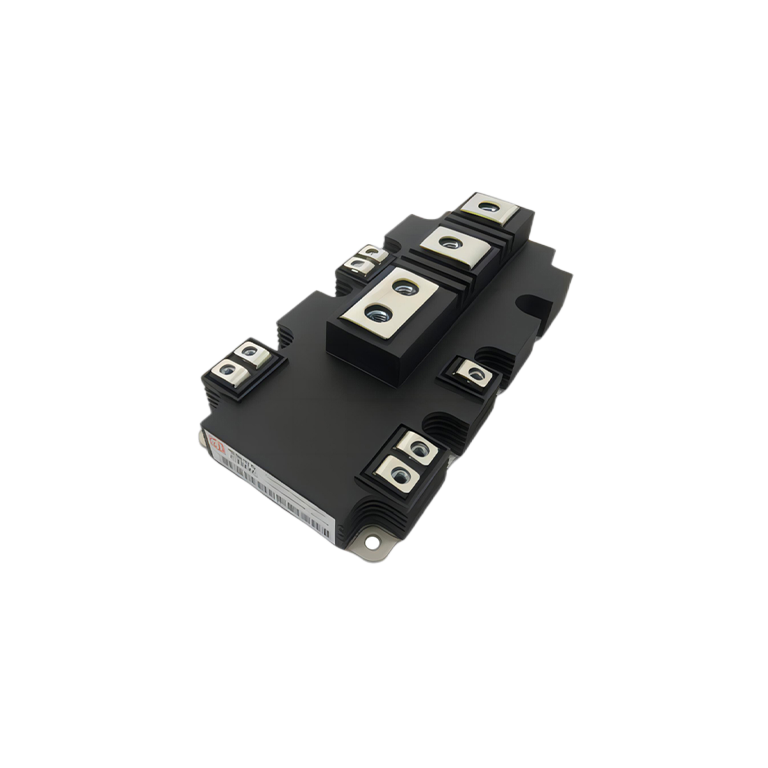

Платиновий випрямляч є основою електролітичного покриття, перетворюючи змінний струм (AC) на постійний струм (DC) для забезпечення процесу електрохімічного осадження. Це спеціалізоване обладнання джерела живлення відіграє ключову роль у різноманітних застосуваннях поверхневої обробки — від декоративного хромування до промислових процесів нанесення твердого хромового покриття. Платиновий випрямляч забезпечує точне регулювання напруги й струму, що безпосередньо впливає на якість, рівномірність і адгезію покриттів, нанесених на підкладки. Сучасні платинові випрямлячі використовують передову технологію перемикання, зазвичай застосовуючи керовані кремнієві випрямлячі (SCR) або біполярні транзистори з ізольованим затвором (IGBT), щоб досягти вищих експлуатаційних характеристик. Такі пристрої оснащені комплексними системами моніторингу, які відстежують критичні параметри, зокрема вихідну напругу, густину струму, коливання температури та ефективність роботи. Технологічна архітектура сучасних платинових випрямлячів робить акцент на енергоефективності: багато моделей досягають коефіцієнтів перетворення понад 90 % завдяки оптимізованим конструкціям трансформаторів і інтелектуальним алгоритмам керування. У систему інтегровано механізми безпеки, зокрема захист від перевантаження струмом, термічне вимикання та виявлення замикання на землю, що забезпечує безпеку оператора й тривалий термін служби обладнання. Платиновий випрямляч зазвичай складається з понижувального трансформатора, схем випрямлення, фільтруючих компонентів і складної електроніки керування, які спільно забезпечують стабільний вихідний постійний струм без пульсацій. Застосування охоплює автомобільне виробництво, аерокосмічні компоненти, виробництво електронних пристроїв, оздоблення прикрас та обробку архітектурної фурнітури. Універсальність сучасних платинових випрямлячів дозволяє їм задовольняти різноманітні процеси електролітичного покриття, зокрема міднення, нікелювання, цинкування та осадження дорогоцінних металів. Ці системи можуть налаштовуватися як для процесів покриття на підвісних пристроях (rack plating), так і для барабанного покриття (barrel plating), з регульованими параметрами для оптимізації результатів залежно від матеріалу підкладки та вимог до покриття.