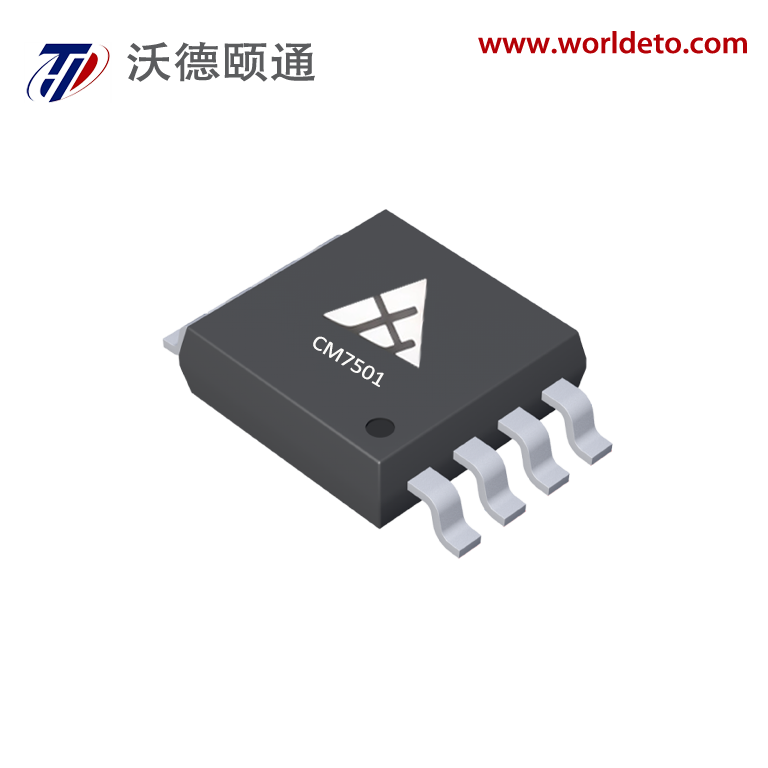

circuit intégré pour commande industrielle

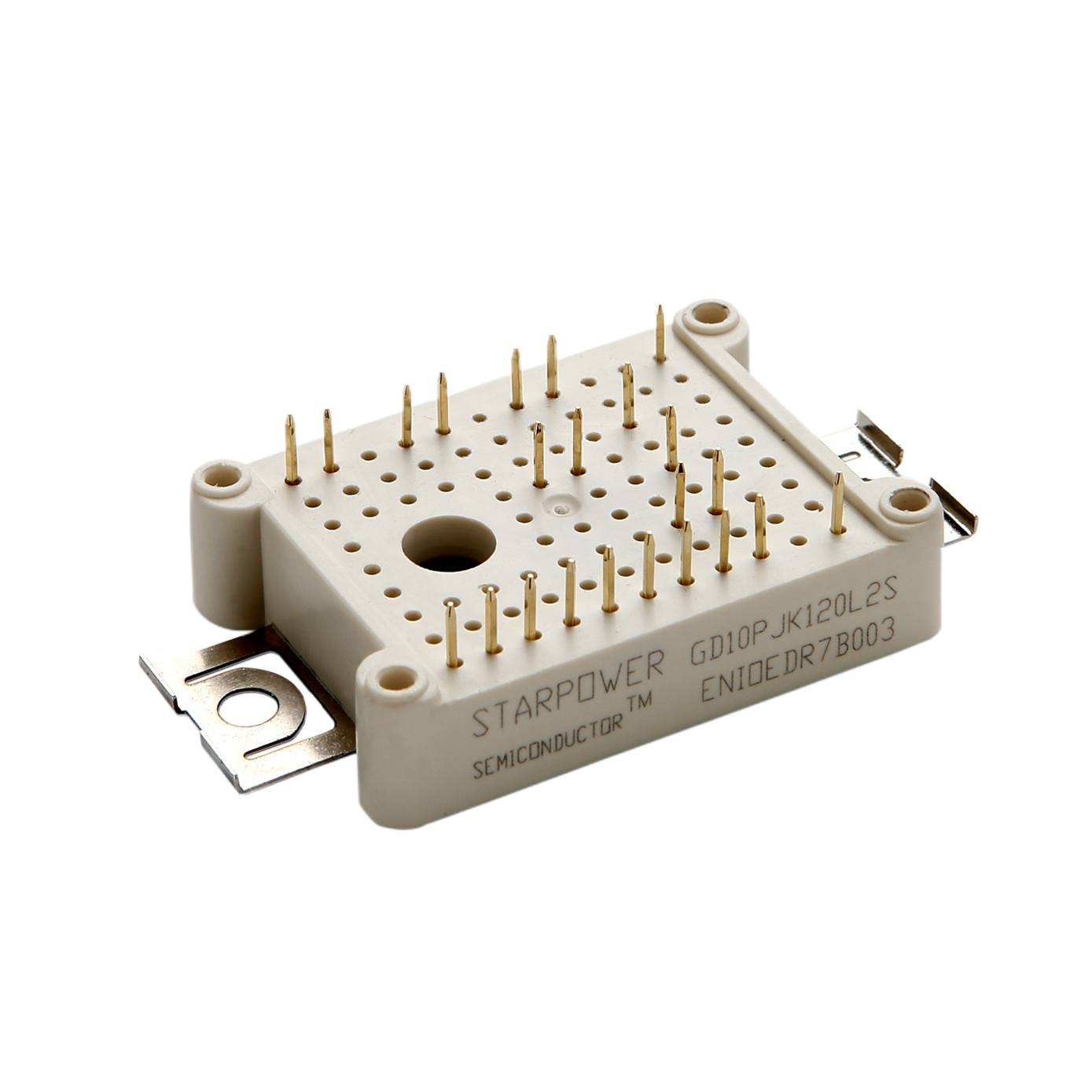

Les circuits intégrés de commande industrielle constituent un composant fondamental des systèmes d’automatisation modernes, agissant comme le cerveau de nombreux procédés de fabrication à travers le monde. Ces circuits intégrés spécialisés sont conçus pour gérer, surveiller et commander diverses opérations industrielles avec une précision et une fiabilité exceptionnelles. Un circuit intégré de commande industrielle intègre généralement plusieurs fonctions, notamment le traitement du signal, l’acquisition de données, les protocoles de communication et des capacités de prise de décision en temps réel. Sa fonction principale consiste à convertir les signaux analogiques provenant des capteurs en données numériques, à traiter ces informations selon des algorithmes prédéfinis, puis à générer des sorties de commande appropriées destinées aux actionneurs et à d’autres dispositifs. Les unités avancées de circuits intégrés de commande industrielle intègrent des mécanismes de protection intégrés contre les interférences électromagnétiques, les fluctuations de tension et les extrêmes de température, fréquents dans les environnements industriels sévères. Ces circuits prennent en charge plusieurs normes de communication, telles que Modbus, le bus CAN et les protocoles Ethernet, permettant ainsi une intégration transparente aux réseaux d’automatisation existants. L’architecture technologique des circuits intégrés de commande industrielle intègre des processeurs haute vitesse, des banques de mémoire dédiées et des interfaces d’entrée-sortie spécialisées conçues pour les applications industrielles. De nombreuses versions récentes intègrent des fonctionnalités de contrôleurs logiques programmables (CLP), permettant aux utilisateurs de personnaliser les algorithmes de commande sans modification matérielle. Ces circuits offrent une précision temporelle exceptionnelle, conservant souvent une exactitude au niveau de la microseconde dans les boucles de commande, ce qui est essentiel pour les procédés de fabrication à grande vitesse. Les systèmes de circuits intégrés de commande industrielle présentent généralement une conception modulaire, facilitant leur extension et leur maintenance. Ces composants prennent en charge aussi bien les architectures de commande centralisée que distribuée, offrant ainsi une grande flexibilité dans la conception et la mise en œuvre des systèmes. L’intégration de capacités d’intelligence artificielle et d’apprentissage automatique dans les modèles les plus récents de circuits intégrés de commande industrielle permet une maintenance prédictive et des stratégies de commande adaptatives qui optimisent automatiquement les performances.